CA vzdělávání – škola a praxe

Na základě dosavadních zkušeností lze problematiku CA vzdělávání shrnout do následujících bodů:

- Není možné stanovit přesný pracovní profil inženýra ve strojírenském průmyslu. Činnost každého z podniků souvisí s problémy z jiných technických či vědních disciplín, což ovlivňuje požadavky podniků na absolventa.

- Představa o absolventovi důkladně připraveném a široce zaměřeném v oblasti CA systémů je nereálná. Je ale možné realizovat CA vzdělávání připravené na míru skupině osob, která obsadí konkrétní pracovní místa s určenou pracovní náplní.

- Na vzdělávání v oblasti CA systémů se podílejí dvě složky – vysoké školy (univerzity) a samotné průmyslové podniky.

Z uvedených bodů vyplývá, že vysoké školy by měly mít vypracovanou metodiku výuky CA systémů tak, aby se student seznámil s principy využívání jednotlivých systémů a měl možnost pomocí nich řešit přiměřeně složité úkoly. Zároveň je vhodné nabízet studentům co nejširší spektrum volitelných předmětů, ve kterých lze získat dodatečné znalosti z využívání systému, o který má student zájem. Je ale třeba zároveň zvážit fakt, že lidé nedisponují stejnou úrovní kreativity či flexibility. Současné metody skupinové výuky se obvykle zaměřují na průměrnou většinu. Výsledkem takového přístupu je, že někteří studenti ve skupině jsou zahlceni rychlostí a rozsahem výuky, zatímco jiní s tím nemají problém. Zde se vytváří prostor pro hledání vhodného modelu výuky tak, aby všichni studující měli pocit, že získali maximum poznatků. Je také zřejmé, že studenti si budou muset vybírat oblasti odborného zájmu tak, aby byli konkurenceschopní na trhu práce.

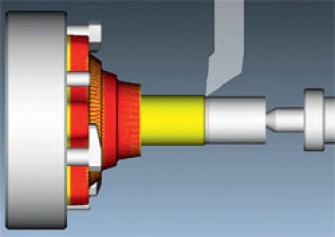

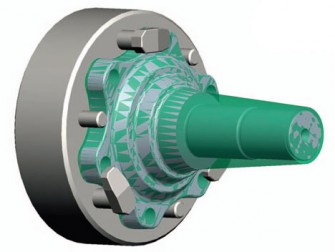

Navržený postup obrobení výkovku

Navržený postup obrobení výkovku

Pro firmy představují lidé důležitou oblast investic – vzdělávání zaměstnanců se stalo předpokladem dlouhodobé úspěšnosti. Protože často není možné očekávat, že pro své specifické činnosti získají komplexně vyškolené pracovníky, zajišťují si firmy specializované školení. Praxe ale ukazuje, že očekávání firem přesto nejsou po zaškolení pracovníků vždy splněna. V těchto případech často rozhoduje schopnost jedince přizpůsobit se novým trendům a technologiím, stejně jako vůle získávat nové poznatky. I v tomto prostředí jsou jednotlivci stále více zodpovědní za vlastní průběžné CA vzdělávání.

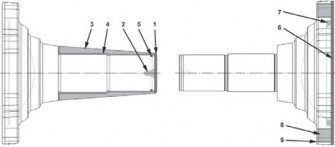

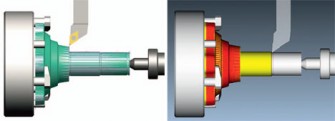

Modely nástrojů

Modely nástrojů

Příklad problematiky řešené ve školním prostředí

V předešlé části byl popsán návrh výkovku a způsob odvození tvarů zápustky pro jeho zhotovení. V této části je popisován návrh zhotovení konečného tvaru součástky z polotovaru, kterým je zmíněný výkovek. Prvním krokem je návrh postupu obrobení výkovku. Vzhledem k charakteru a umístění obráběných ploch na polotovaru je převládajícím způsobem soustružení, s nutností využít dvě upnutí – obr. 1. Při řešení podobných součástek je student postaven před volbu strojů – má možnost využít jeden stroj s protivřetenem nebo dvojici jednovřetenových strojů. Při druhém upnutí musí být zajištěna možnost využívat poháněné nástroje kvůli otvorům na přírubové části součástky. Při řešení této části úlohy se student seznamuje s nabídkou strojů a jejich technickými parametry. U tvarových polotovarů je často nutné se podrobně zabývat i způsobem jejich upnutí. V popisovaném případě pro realizaci prvního upnutí nepostačuje klasické sklíčidlo. Opět je zde prostor pro hledání vhodného upínače z nabídek specializovaných firem, v krajním případě je třeba se zabývat návrhem vlastního upínacího přípravku.

Důležitou částí přípravy výroby je vždy návrh nástrojového osazení a stanovení řezných podmínek. Studenti mají při řešení svých projektů výhodu v tom, že nejsou omezováni firemními zvyklostmi či sortimentem výhradního dodavatele nástrojů. V tomto kroku studenti aplikují poznatky o obráběcích nástrojích – o jejich geometrii či vhodnosti pro zhotovování konkrétních tvarů a zároveň si uvědomují praktický význam pojmů jako obrobitelnost, trvanlivost či životnost. Také se seznamují se systémem označování nástrojových držáků a vyměnitelných plotének. Jako výhodné se ukazuje využívání internetových katalogů výrobců nástrojů, které již často kromě potřebných údajů obsahují i virtuální 3D modely nástrojů – obr. 2. Ty jsou určeny pro využití v CAM systémech ke zvýšení reálnosti simulací. I stanovení řezných podmínek je v případě některých výrobců nástrojů usnadněno on-line aplikacemi, poskytujícími i další doplňující údaje, např. o životnosti plotének při zvolených podmínkách.

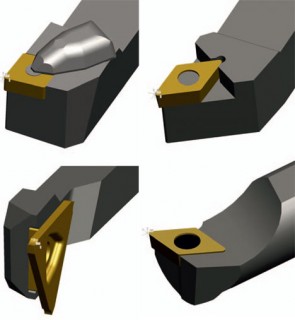

Vytváření sestavy polotovar–součástka

Vytváření sestavy polotovar–součástka

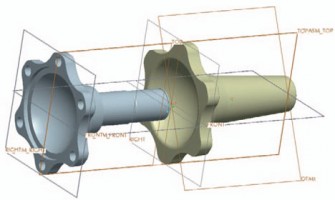

Činnost v použitém CAD/CAM systému začíná vytvořením sestavy polotovar–součástka (obr. 3) a definováním první operace. V rámci operace se popisuje zvolený stroj s jeho technickými parametry a vyplňuje se tabulka nástrojů. Do tabulky lze zadat i řezné podmínky, a to zvláště pro hrubovací i dokončovací režim práce každého nástroje. Parametry nástrojů a řezné podmínky se mohou zadávat i průběžně během vytváření jednotlivých kroků navrženého postupu. Na sestavě polotovar–součástka se definuje i poloha nulového bodu a orientace os souřadnicového systému. Pokud je to pro pozdější zjišťování kolizí potřebné, přidává se v této části do sestavy i model upínacího zařízení – obr. 4.

Další postup spočívá v definování jednotlivých úseků navrženého postupu, přičemž vzhledem k tvaru součástky se pro každý úsek volí vhodné strategie obrábění. V závěru definování každého úseku se provádí simulace pro ověření kolizí a dosaženého tvaru zhotovované plochy. Většina CAM systémů má možnost zvolit si z několika úrovní simulací pro posouzení navrhovaného přístupu z různých hledisek – obr. 5. Pro studenty je zajímavé i sledování vlivu jednotlivých voleb a nastavení na výrobní časy, vypočítávané během simulace.

Sestava doplněná o model upínače

Sestava doplněná o model upínače

Po ukončení návrhu všech úseků se realizuje závěrečná simulace z průběhu celé operace. Pokud je vše v pořádku, nastává fáze postprocesingu a tvorby dílenské dokumentace. Přes postprocesor se generuje NC kód pro konkrétní řídící systém a stroj. V CAD/CAM systémech je k dispozici možnost z realizovaného postupu vytvořit dílenskou dokumentaci, což je vhodné využívat, aby studenti získali návyky k předávání ucelených podkladů pro další navazující činnosti.

Možnosti simulace

Možnosti simulace

Závěr

Přístup popsaný v obou částech článku umožňuje aplikovat poznatky z teoretických předmětů zabývajících se jednotlivými technologiemi. Student vedle konstrukčního návrhu získává poznatky o technologických aspektech navržené součástky a tato zkušenost ho nutí zamýšlet se i nad dalšími stránkami návrhu výrobku. Poznává, že využití CA systémů nekončí vytvořením virtuálního modelu, a zároveň zjišťuje, že k návrhu výrobku je často třeba se vrátit z důvodu technologických omezení.

Ideálem pro studenty by byla možnost dotáhnout svůj návrh až do realizace – výroby součástky či celého zařízení. Měli by tak možnost poznat např. důležitost spolehlivého a přesného upnutí, seřazení nástrojů, volby řezných podmínek a jiných činitelů na kvalitu výsledného produktu. Takový přístup je zatím jen částečně realizovatelný při řešení diplomových prací. Navzdory všemu, co zde bylo uvedeno, by se ale nemělo zapomínat ani na klasické metody vzdělávání a využívání dlouholetých zkušeností, které mohou být součástí vzdělávání moderního, na IT orientovaného inženýra.

Článek vznikl s podporou KEGA v rámci řešení projektu č. 263-049TUKE-4/2010 „Integrácia moderných metód návrhu výrobkov do vzdelávacieho procesu" a projektu VEGA 1/0500/12 „Výskum zlepšovania kvality frézovania tvarových plôch pokročilými povlakovanými nástrojmi".

Literatura

- Kráľ, J. – Ižol, P. – Tomáš, M. – Kaščák, Ľ.: Príprava výroby s využitím CAx technológií. SjF TU v Košiciach, 2011. 182 str.

- Dankwort, C. Werner, et al.: Engineers' CAx education – it's not only CAD. Computer-Aided Design, 36, 2004, s. 1439–1450.

- Flisiak, J. – Józwik, J.: Zastosowanie oprogramowania CAD/CAM w procesie kształcenia studentów. Informatyka w kształceniu. LNT Lublin, 2006.

- Ižol, P. – Kaščák, Ľ. – Tomáš, M. CAD systémy vo vyučovacom procese. Acta Mechanica Slovaca, 2-B/2004, s. 161–166.