Rychlý inovační cyklus, vyvolaný konkurenčním tlakem a stále složitější vývoj, daný zvyšujícími se požadavky na výrobky, nutí výrobce intenzivněji využívat CA systémy. Využívání CAD systémů pokrývá jen část procesu vývoje výrobku, který začíná nápadem, specifikacemi produktu a končí poprodejní péčí, likvidací a recyklací. Ovládání CA systémů i souvisejících informačních systémů je tak důležitým předpokladem úspěšného začlenění absolventů technických vysokých škol a univerzit do praxe.

Moderní proces návrhu produktu probíhá stále více ve virtuálním prostředí a je plně založen na možnostech CA systémů. Procesy, charakterizované pojmy „Simultaneous Engineering" (provádění různých procesních kroků ve stejném čase) a „Concurrent Engineering" (paralelní vývoj komponentů), přestávají být teoretickými pojmy. CA data lze jednoduše on-line sdílet nejen mezi odděleními, zabývajícími se návrhem výrobku a přípravou výroby, ale i s výrobními složkami či zákazníky. Kombinace dokonalé vizualizace, moderních forem komunikace a možností integrace posouvají i požadavky na tvůrčí pracovníky na vyšší úroveň.

Tento stav vyžaduje flexibilitu všech stran účastnících se vzdělávání pracovníků - v prvé řadě jsou to vysoké školy poskytující co nejširší základ a v druhé řadě podniky, přizpůsobující si absolventy svým podmínkám. Obě strany se musí přizpůsobit trendům a nabízet nové výukové nebo tréninkové metody. Tato schopnost vysokých škol a firem do velké míry ovlivňuje jejich konkurenceschopnost.

Absolventi vysokoškolského studia, kromě znalostí ze svého hlavního zaměření, musí mít i znalosti o souvisejících procesních krocích. Nestačí splnění požadovaných technických parametrů navrhovaných výrobků bez poznání důsledků pro následující činnosti. Pokud se navrhuje zařízení či jeho komponenta, je třeba mít informace a znalosti o následujících procesech - o možnostech výroby, montáže, projektování výroby apod. Rovněž je třeba vidět i další souvislosti, např. ekonomické i environmentální dopady budoucí výroby a respektovat etické aspekty nebo požadavky na bezpečnost a ochranu zdraví. Samozřejmou požadovanou vlastností je ochota pracovat v týmu či schopnost identifikovat, formulovat a řešit technické problémy.

Příklad problematiky řešené ve školním prostředí

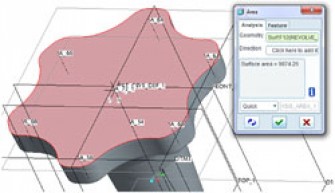

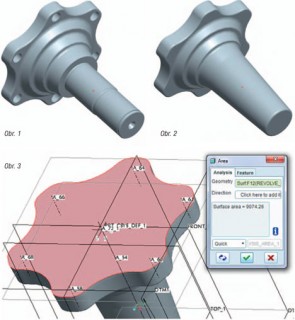

V uvedeném příkladu je potřebné pro zvolený výrobek (obr. 1). představující součástku automobilového průmyslu, navrhnout způsob výroby. Zdrojem informací pro tvorbu technologického postupu výroby součástky je její výkres a v současné době je nedílnou součástí podkladů i digitální model součástky. Ten, stejně jako výkres součástky, nepopisuje jen její tvary a rozměry, ale je i nositelem informací o požadované přesnosti (tolerance tvaru a polohy, drsnosti zhotovovaných povrchů) a informací o fyzikálních a mechanických vlastnostech výrobku. Takový model může být dále využíván při návrhu technologie výroby, analýzách a simulacích.

Součástka v příkladu bude vyráběna kováním a následně opracovaná na definovaných plochách obráběním. V rámci řešení technologického postupu výroby kovaného polotovaru pro následné opracování je třeba realizovat návrh tvaru výkovku, návrh operací kování, návrh nástrojů pro jednotlivé operace kování a také návrh potřebných strojů a zařízení pro ohřev součástky a podávání polotovarů mezi jednotlivými operacemi.

Model výkovku

Prvním krokem je zhotovení modelu výkovku, který se zhotoví přidáním zvolených přídavků na opracování, stanovením dělící roviny, přidáním úkosů a poloměrů zaoblení k příslušným plochám, které budou později opracované na vyšší přesnost než se dosáhne zápustkovým kováním. V CAD/CAM systému ProEngineer je možné využít stávající model součástky a příkazem Insert - Shared Data - Merge/Inheritance jej vložit do nového budoucího modelu výkovku. Tímto krokem se vytvoří předpoklady pro využití jedné z klíčových vlastností CAD/CAM systémů - asociativity, která umožní v případě korekcí modelu součástky automaticky promítnout tyto změny do modelu výkovku. Výsledný tvar výkovku je uveden na obr. 2.

Pro další výpočty a určení počtu potřebných operací je nezbytné stanovit základní parametry výkovku. Tuto část je možné velmi rychle realizovat využitím analytických nástrojů uvedeného CAD/CAM systému: Analysis - Measure (Distance, Length, Area, ...), Analysis - Model (Mass Properties, X-Section Mass Properties, ...). Takto se určí maximální rozměry výkovku, plocha průmětu výkovku v půdorysu, obvod výkovku v půdorysu, hmotnost a objem výkovku (obr. 3). Tyto údaje jsou nezbytné pro určení velikosti výronkové drážky a výpočet výchozího rozměru polotovaru.

Pro další výpočty a určení počtu potřebných operací je nezbytné stanovit základní parametry výkovku. Tuto část je možné velmi rychle realizovat využitím analytických nástrojů uvedeného CAD/CAM systému: Analysis - Measure (Distance, Length, Area, ...), Analysis - Model (Mass Properties, X-Section Mass Properties, ...). Takto se určí maximální rozměry výkovku, plocha průmětu výkovku v půdorysu, obvod výkovku v půdorysu, hmotnost a objem výkovku (obr. 3). Tyto údaje jsou nezbytné pro určení velikosti výronkové drážky a výpočet výchozího rozměru polotovaru.

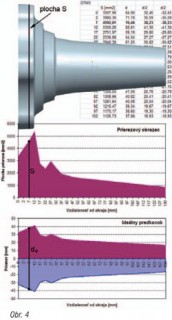

Kovací operace a jejich návrh

Velmi důležitou částí řešení technologického postupu kování je návrh odstupňování a počtu kovacích operací. Nejjednodušším způsobem je provedení zápustkového výkovku kováním v dokončovací dutině. Tímto způsobem však není možné vykovat složité výkovky. Obecně platí, že čím je tvar výkovku členitější a složitější, tím více přípravných operací je potřebných pro jeho vykování. Východiskem při navrhování počtu operací kování a jejich odstupňováním jsou geometrické, hmotnostní a materiálové charakteristiky výkovku. Využívá se graficko-analytická metoda vytvořená Brjuchanovem a Rebelskim, která vychází ze zásady, že splnění požadavku dokonalého zaplňování dokončovací dutiny nejlépe vyhovuje tzv. ideální předkovek. Ideální předkovek si student navrhne podle výkresu výkovku pomocí průřezového obrazce. Průřezový obrazec výkovku získá znázorněním jednotlivých příčných průřezů výkovku (kolmých k jeho ose) v délkovém měřítku podél osy výkovku. Z průřezového obrazce dostane přepočtem plochy průřezu výkovku na průměr jednotlivé průměry ideálního předkovku. Pro výpočet ploch průřezu je možné opět využít analytické nástroje a postupně vypočítávat jednotlivé průřezy. V tabulkovém editoru, např. MS Excel je pak možné přepočítat průřezy na průměry ideálního předkovku a zhotovit obraz tvaru ideálního předkovku velmi rychle - obr. 4.

Na základě realizovaných výpočtů pro sestavení průřezového obrazce, ideálního předkovku a diagramu použitelnosti přípravných dutin je pro výrobu uvažovaného výkovku nutné použití rozdělovací uzavřené dutiny, v níž objem polotovaru je třeba rozdělit do objemu trnu a do objemu příruby. V této fázi návrhu student řeší návrh jednotlivých operací kování variantně. Pro uvažovaný výkovek byl zvolen průměr výchozího polotovaru Ø34 mm, který bude určujícím pro návrh technologického postupu kování. Pro výrobu výkovku součástky, na základě uvedených poznatků a výpočtů bylo navrženo kování ve čtyřech operacích - obr. 5.

V dalších krocích je potřebné vypočítat síly kování v jednotlivých operacích, rozhodnout, zda budou operace kování realizované na samostatných lisech nebo v jednom kovacím lisu, zvolit velikosti lisů a příslušných zařízení pro ohřev polotovaru a podávání polotovarů mezi jednotlivými operacemi.

Automatické kovací linky

Trendem současnosti, zejména při výrobě výkovků pro automobilový průmysl, je využití automatických kovacích linek. Jejich stavebnicové řešení, zejména co se týče periferních zařízení pro ohřev a manipulaci polotovarů, umožňuje realizovat výrobu podobných typů výkovků již při sériovosti 15 až 20 tisíc kusů, což představuje životnost jedné sady zápustek.

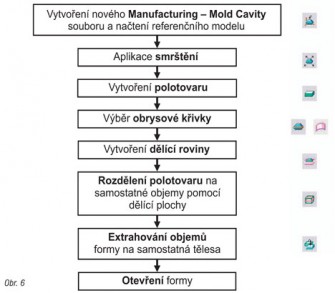

Návrh nářadí

Samostatnou částí návrhu technologického postupu kování je návrh nářadí - zápustek pro jednotlivé operace, který je možno realizovat přímo v CAD/CAM systému ProEngineer. K tomuto účelu je třeba využít modul systému v předchozích verzích známý pod názvem Pro/MOLD, nyní jako součást Tool Design Option modulu. Posloupnost kroků k vytvoření zápustky v modulu Pro/MOLD je uvedena na obr. 6. I v tomto kroku se využívá asociativita systému, což umožní promítnutí změn na součásti, resp. výkovku přímo do modelu zápustky, čímž se do značné míry eliminují případné chyby v konstrukční dokumentaci. Základem je načtení tzv. referenčního modelu výkovku, na jehož základě se vytvoří dutina zápustky. V dalším kroku se definuje vnější rozměr zápustky (horní a dolní části společně), který je následně přidán k referenčnímu modelu výkovku a v systému znázorňován zelenou barvou. Dělicí rovina, která určí místo rozdělení polotovaru zápustky na horní a dolní část, je vytvořena přidáním obrysové křivky (Silhouette Curve) a definováním dělící plochy (Parting Surface). Následně se příkazem Volume Split v místě dělicí roviny oddělí jednotlivé objemy zápustky na horní a dolní část, kde se jednotlivým částem zadají příslušné názvy. Extrahováním objemů příkazem Cavity Insert se vyplní rozdělené objemy horní a dolní části zápustky „plným materiálem" (hmotou) - tím jsou vytvořeny solid modely horní a dolní části zápustky. Příkaz Mold Opening umožňuje otevřít jednotlivé díly zápustky - obr. 7. Takto vytvořené části zápustky je pak třeba ještě upravit - vložit výronkovou drážku do horní i spodní části, upravit upínací plochy, vytvořit otvory pro vyhazovače apod. Výsledný tvar dokončovací dutiny zápustky pro uvažovaný výkovek je uveden na obr. 8.

Závěr

S přispěním CA systémů ve více oblastech výroby je možné rychle reagovat na požadavky zákazníka a podstatně zkracovat průběžné časy výroby. Jak je zřejmé již z první části popisovaného příkladu, nezbytnou součástí potřebných znalostí inženýra - technologa je informační gramotnost v oblasti CAD/CAM systémů. Základem však stále zůstávají potřebné odborné znalosti, bez kterých není možné navrhnout vhodný výrobní postup příslušné technologie.

Článek vznikl s podporou projektu KEGA č.. 263-049TUKE-4/2010 „Integrace moderních metod návrhu výrobků do vzdělávacího procesu" a projektu VEGA 1/0500/12 „Výzkum zlepšování kvality frézování tvarových ploch pokročilými povlakovanými nástroji".

Literatura

1. Kráľ, J. - Ižol, P. - Tomáš, M. - Kaščák, Ľ.: Príprava výroby s využitím CAx technológií. SjF TU v Košiciach, 2011. 182 str.

2. Mareš, A. - Senderská, K. - Fabian, M. - Václav, Š.: CAD systémy v procesu projektování výrob a jejich implementace v procesu vzdělávání. IT CAD 6/2010, s. 34 - 36.

3. Fedorko, G. - Molnár, V. - Madáč, K.: Základy aplikácie ProEngineer v technickej konštrukcii. FBERG TU v Košiciach, 2008. 87 s.

4. Bílik, L. – Kapustová, M. – Ulík, A.: Technológia tvárnenia – návody na cvičenia. STU v Bratislave, 2004. 171 s.

5. Ižol, P. – Kaščák, Ľ. – Tomáš, M. CAD systémy vo vyučovacom procese. Acta Mechanica Slovaca, 2-B/2004, s. 161-166.