V této části našeho seriálu se podívejme na optimalizaci konstrukce pro 3D tisk. Pozornost věnujeme tiskové technologii FDM, tedy stavbě modelu z plastové tiskové struny. Ostatní 3D tiskové postupy zatím vypustíme i když mohou mít obdobné vstupní podmínky pro přípravu 3D modelu. Jak jsme již uvedli v minulém díle našeho seriálu, soustředíme se při přípravě modelů pro 3D tisk pouze na zpracování vlastní uživatelsky vytvářené geometrie.

Opustíme strategii tisku 3D modelu, který získáme někde ve formě 3D dat na internetu a pustíme se do vlastní kreativní tvorby. Primární 3D data modelu pro 3D tisk můžeme vytvořit technicky dvěma základními metodami 3D modelování.

Spojením technik 3D modelování a 3D tisku můžeme realizovat řadu zajímavých projektů

Polygonálně vytvořený model

První metodou je tvorba polygonálního 3D modelu. Jedná se převážně o geometrii, která vzniká volným 3D modelováním a tvarováním objektů převážně v aplikacích pro modelování a animaci. Tento přístup se využívá primárně při zpracování tvarově složitějších objektů, u kterých je kladen důraz převážně na geometrickou pestrost, více než jak na vysoce přesnou a snadno modifikovatelnou konstrukční geometrii. Typicky se může jednat například o modely postav, výtvarné podklady, výstupy z reverzního zpracování apod.

Při přípravě 3D dat pro 3D tisk můžeme využít řadu postupů a aplikací

Polygonální 3D data mohou být také generována aplikacemi, které vytváří 3D geometrii ze sítě bodů pořízených 3D scannerem. Z hlediska zpracování 3D modelu se jedná o metody, se kterými v primární technické konstrukci pracujeme na úrovni vstupních podkladů a studií. Dominantní oblastí pro nasazení výkonných 3D scannerů jsou v průmyslu především srovnávací metody 3D metrologie a toleranční analýzy.

Parametricky vytvářená 3D data

Pro technickou konstrukci a přípravu 3D modelů jsou využívány převážně metody parametrického modelování a jeho odnože. 3D modely jsou od počátku vytvářeny s cílem následné tvorby přesné výrobní dokumentace nebo přímé výroby na CNC strojích, kam lze přirozeně zařadit i metody 3D tisku. Modely jsou zpětně editovatelné a definované pomocí rozměrových a geometrických vazeb. Ať již budeme konstruovat ozubené kolečko do náramkových hodinek, nebo celé letadlo, bude vždy model pod vysokou rozměrovou a geometrickou kontrolou. Tyto metody jsou pro přípravu 3D geometrie skvělé a po jistém seznámení se s problematikou parametrického navrhování je příprava vysoce přesných zdrojových 3D dat opravdu radostí. Naopak tyto metody modelování nejsou příliš vhodné například pro zpracování geometrie postav a přírodních objektů.

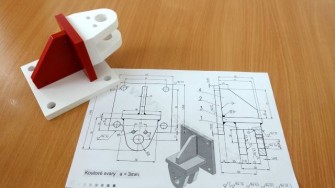

Konstrukční přístup tvorby parametrického 3D modelu ve výuce s využitím PLM software

Postup při tvorbě 3D modelů je vhodné tedy předem zvážit. V našem seriálu se soustředíme především na přípravu technických projektů a díky tomu budeme využívat výhradně metod parametrického modelování. V některých průmyslových datech lze pracovat i s tzv. hybridními modely, které kombinují polygonální a parametrickou 3D geometrii. Lze tak například spojit geometrii 3D polygonálních modelů vytvořených v software pro 3D scanner s doplňkovou geometrií zpracovanou parametricky.

Parametrický 3D model oceníme především v přesné technické konstrukci s následnou výrobou

Hranici, kdy a jakou metodu použít si musí uživatel zvolit sám. Obecně lze nejen začínajícím tiskařům doporučit jednoduché pravidlo. Pokud je možné vytvořit model přímo parametricky v nativních datech jedná se vždy o tu lepší cestu. Často je tento postup výrazně přesnější a jednodušší než hybridní mixy 3D dat. Samozřejmě tuto metodu nezvolíme například při rekonstrukci historické sochy, kde se bez 3D dat ze scanneru neobejdeme.

Od nápadu k 3D modelu, výkresové dokumentaci a výrobě je díky 3D tisku krůček

Složité součásti nebo sestavy

Dalším krokem ve tvorbě technického projektu realizovaného s využitím 3D tisku je optimální rozložení konstrukce výrobku. Důležitou fází při konstrukci výrobku je jeho rozdělení na součásti, podsestavy a sestavy. Velmi příjemnou vlastností 3D tisku, FDM metodu nevyjímaje, je vysoká přesnost výrobku. Při konstrukci jednotlivých součástí můžeme běžně počítat s přesností v desetinách milimetrů. Pokud jsou FDM výrobky do sebe pasovány konstrukčně „nula na nulu“, jsou modely do sebe zasouvány s minimální vůlí, častěji ovšem s malým přesahem způsobeným lehkým přesazením jednotlivých tiskových vrstev. Při konstrukci modely tedy nepracujeme s výraznými přesahy, nebo vůlemi, pokud to není nezbytně nutné.

Základem práce na projektech pro 3D tisk je parametrické konstrukční řešení v sestavách

Z výše uvedeného důvodu je vhodnější volit strategii přípravy součástí složených z více segmentů. Odměnou za tento přístup je vyšší stabilita a přesnost modelu pří výrobě, snadnější výměna poškozených částí modelu a menší ztráty v případě, že „tisk nedopadne“ jak bychom si představovali. Rozdělením modelu na více částí získáme i možnost výroby na tiskárně s menším tiskovým objemem, nebo možnost barevných kombinací modelu, nižších tvarových deformací apod. Z vlastní zkušenosti, je segmentace modelu skvělou možností rychlých a méně náročných oprav.

Ideálním konstrukčním řešením pro 3D tisk jsou vhodně navržené součásti a podsestavy

Jak modely spojovat?

Zde je pravidlo jednoduché. I když se jedná o konstrukčně pracnější řešení, je vždy lepší volit rozebíratelné spoje. V našich projektech jsme si oblíbili asi nejvíc klasické metrické šrouby s válcovou hlavou (tzv. imbusáky). Jsou na trhu dostupné za relativně rozumnou cenu v různých materiálových variantách od rozměru M1 a výše. Metrické šrouby lze do některých plastů např. PET-G šroubovat přímo, ale vždy pomalými otáčkami s přestávkou na vychladnutí šroubu.

Technicky to ovšem není moc ideální řešení, lepší je použít například slot s maticí. Takto vytvořený spoj je opravdu vůči vlastnímu modelu „nesmrtelný“. Lisovací matice a vložky nejsou do 3D tištěných součástí příliš vhodné. Musíme si uvědomit, že se u 3D FDM tisku nejedná většinou o homogenní konstrukci, ale o skořepinu s tvarovou výztuží, která se jakýmkoliv deformačním lisováním zbortí a vrstvy se roztrhají. Stejně tak není vhodné využívat dodatečného řezání závitu závitníkem.

Spojení 3D tisku s PLM návrhovými aplikacemi vytváří ideální kreativní nástroj a rychlou cestu k prototypu, případně menším sériím výrobků

Lepení součástí vyrobených s využitím 3D tisku je kapitolou samu pro sebe, která sebou přináší typické i méně typické problémy lepení plastů. Jednoduché doporučení je, této operaci se maximálně v konstrukčních projektech vyhnout, pokud to je možné. Pokud to možné není je jistým nejdostupnějším řešení pro některé plasty převážně středně husté až husté modelářské sekundové lepidlo v kombinaci s aktivátory. Ale musíme počítat s tím, že je spoj pevný pouze za určitých podmínek a vhodný pouze pro některé materiály.

Jaké materiály pro projekty použít?

V této oblasti se soustředíme pouze na doporučení. Každý 3D tiskař má své favority. O vhodných materiálech pro 3D tisk můžeme diskutovat do nekonečna. Vyjděme proto pouze z našich zkušeností s desítkami projektů s běžnými požadavky. Pro konstrukci máme nejradši PET-G pro většinu součástí modelů. Tento materiál je velmi dobře tisknutelný, dobře drží na podložce i když občas stringuje. Obecně je ale jeho výhodou poměrně slušná tepelná odolnost pro běžné použití a dobrá houževnatost. Při hrubším zacházení hned nepraskne a snese i relativně vysoké zatížení.

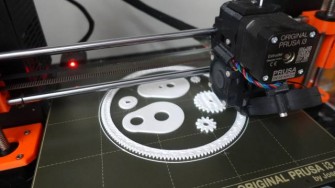

Typické spojení materiálů v našich 3D projektech, PET-G na součásti sestavy, TPU na deformační zóny, tlumiče rázů, pneumatiky a nylon na ozubená kolečka převodovky

Pokud potřebujeme nějaké pružné a flexibilní díly, například deformační segmenty, pneumatiky na modely apod., je ideálním materiálem TPU o tvrdosti od 85 SH. Tento materiál sice lehce na hladkém povrchu klouže, ale z hlediska životnosti a otěruvzdornosti se jedná v oblasti 3D tisku opravdu o „držák“. Nevýhodou flexu je jeho silné přichycení k podložce, doporučujeme aplikovat 3D lak a pomalý tisk.

Poslední doporučení je pro vysoce namáhané součásti otěrem jako jsou ozubená kola a kluzná ložiska. Tady v této oblasti existuji speciální i když poměrně nákladné materiály také pro FDM tisk. Dobré zkušenosti a výsledky máme v této méně zatížením exponované oblasti především s materiály na bázi nylonu. Vyžaduje při tisku ale poměrně specifický přístup a sušit, sušit, sušit.

Na další zajímavé projekty s 3D tiskem se můžete podívat na www.spszr.cz.