V minulém dílu jsme vyrobili druhý ověřovací prototyp našeho automobilu. Jedná se o výrobek s optimalizovanou konstrukcí a výrobou, který může být již základem pro sériovější výrobu nebo tvorbu modifikací. V dnešním dílu našeho seriálu se podívejme na optimalizace některých konstrukčních a technologických procesů.

Všimneme si výhod komplexní parametrizace prototypu v jeho digitální podobě, dále se podíváme na technickou dokumentaci a zmíníme i některé z tipů usnadňujících produkci našeho automobilu.

Variantní parametrická konstrukce a snadná vyrobitelnost

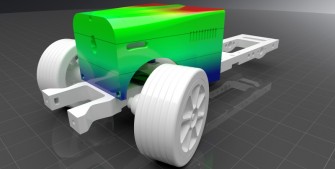

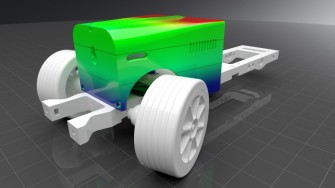

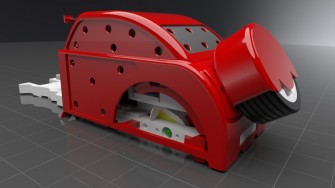

Pro výrobu modelu automobilu máme připraven plně parametrický konstrukční model, respektive digitální prototyp, který svou koncepcí poskytuje vysokou variabilitu. Základní platforma podvozku vychází z jednoduché rámové konstrukce rozdělené na dvě základní části, u kterých lze měnit rozvor náprav. Kola, pohon a řízení využívá snadno dostupných a vyrobitelných součástí. Alternativně lze aplikovat i složitější konstrukční uzly, vytvářené s využitím CAE nástrojů. V našem ukázkovém příkladu je vidět nasazení CAE nástrojů pro konstrukci převodovky s šikmým, alternativně kuželovým ozubením. Složitost modelu tak může konstrukčně gradovat a lze ji upravit podle aktuálně probíraných témat ve výuce.

Kontrola a optimalizace prototypu je nezbytným krokem pro výrobu bez vážnějších chyb

Výkresová dokumentace i moderní nástroje pro 3D měření

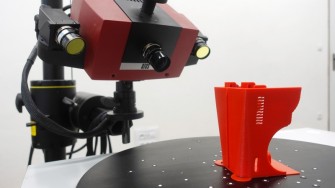

Pro přípravu sériovější výroby našeho automobilu je nutné analyzovat prototyp z různých technických pohledů. V této oblasti můžeme mluvit o činnostech, kterých výsledkem je vytvoření precizní dokumentace a výrobních postupů. Případné chyby jinak vždy způsobují nemalé ztráty. V naší ukázkové výrobě jsme vzhledem k dominantnímu využití 3D tisku, zjednodušili 2D dokumentaci na úroveň kontrolních výkresů a výkresů pro montáž sestavy. Současně jsme zařadili aplikaci průmyslového 3D scanneru pro kontrolní 3D digitalizaci u všech kritických konstrukčních uzlů.

Metody prostorové digitalizace jsou běžně spojovány více s tvorbou polygonálních 3D modelů. V průmyslové oblasti ovšem nachází tato technika uplatnění především v oblasti kontroly a měření složitých tvarů. Hlavním cílem je přesné ověření geometrie výrobku a jeho porovnání s původními 3D daty geometrie modelu součásti.

Využití průmyslového 3D scanneru pro kontrolu geometrie FDM výtisku

Výsledkem procesu optimalizace prototypu je zajištění jeho bezproblémové sériové výroby. V našem ukázkovém případu jsme se zaměřili na kontrolu klíčových montážních rozměrů součásti v sestavě a na technologické modifikace tvaru součástí.

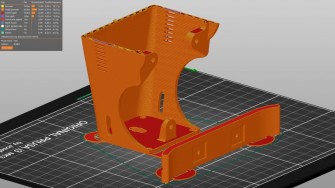

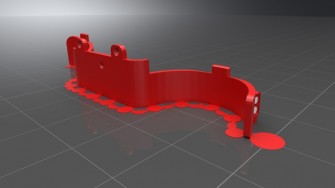

Tisk součástí s minimem podpor

Aplikace velkého množství podpor prodlužuje dobu 3D tisku a zvyšuje nároky na jeho dokončení. Z technologického pohledu je vhodnější model upravit než vytvářet složitou opěrnou soustavu. V této oblasti máme oblíbené například přímé konstrukční modifikace tiskových základen, které jsou snadno odstranitelné a zabraňují odtržení výrobku od podložky v době tisku. Metodu používáme častěji než klasický límec, který se složitěji odstraňuje jak z podložky, tak z výtisku.

Optimalizovaný tvar blatníku pro snadný 3D tisk bez podpor a límce

Správná technologická příprava výroby jednotlivých součástí zajišťuje jejich vysokou kvalitu a přesnost. Navíc si usnadníme práci s přípravou a čištěním tiskové podložky. Všechny tyto zdánlivé maličkosti zjednodušují a zlevňují výrobu.

Rozebiratelná montáž unifikovaných součástí bez lepení

Při přípravě výroby jsme se soustředili na co možná nejjednodušší montáž součástí. V první etapě konstrukční optimalizace jsme se snažili zcela eliminovat lepení. Důvodem byla především snadná zaměnitelnost součástí za jejich jiné varianty a jednoduchá opravitelnost modelu. Problematická je také volba vhodných postupů pro lepení plastů, který lze většinou spojit pouze speciálními, finančně nákladnými lepidly a použitím chemických aktivátorů.

Modifikovaná konstrukce zadní části karoserie pro snadnou montáž oken bez lepení

U finálního modelu automobilu jsou využity pouze dvě metody montáže. Více namáhané spoje jsou provedeny výhradně jako metalická šroubová spojení zajišťující dlouhou životnost. Snažíme se vyhýbat aplikaci samořezných vrutů, které nejsou pro spojování součástí z FDM tisku příliš vhodným řešením. Nepoužíváme ani vtavená šroubení do předem připravených otvorů. Tato metoda není až tak špatná, ale je hodně citlivá na správné provedení. Oblíbenější je pro nás použití klasických matic ve slotech. Pro méně namáhané spoje využíváme zámky a klipy. Model lze prakticky neomezeně rozebírat a osazovat novými variantami součástí, což je skvělým základem pro tvorbu variantních řešení, které si představíme v příštím díle našeho seriálu. Pro další zajímavé projekty z výuky můžete navštívit www.spszr.cz.

Květina našich sousedů ještě neodkvetla a my máme hotovy za měsíc hned tři varianty automobilu realizovaného na základě digitálního prototypu