Použití automatizace v průmyslu a výrobě je v současné době trendem, který přináší mnoho výhod. Automatické manipulační systémy šetří čas, práci a finance v dlouhodobém horizontu. V současné době existují různé varianty a řešení takových systémů (obr. 1) a lze si všimnout, že jejich vývoj, rozvoj nasazování je stále ještě na počátku a bude se dále progresívně rozvíjet i v budoucnu. Postupně se automatizují činnosti, kde taková představa byla, například při pohledu o deset let zpět, téměř nepředstavitelnou utopií.

Automatizované systémy jsou tak nasazovány v různých typech výroby, v různých průmyslových odvětvích (obr. 3) a postupně pronikají i do zdravotnictví. Stávají se tak stále více nenahraditelnými a často se označují jako systémy automatizované manipulace s materiálem (AMH – Automated material handling).

Obr. 1 Automatický paletový vozík pro manipulaci s paletami a automatický tahač pro zásobování [1] [2]

Systémy AMH zvyšují účinnost přepravy, skladování a výběru materiálu. Jsou to například počítačem řízené dopravníky, automatizované skladovací a vybírací systémy (AS/RS), kde počítače při výběru nebo ukládání položek navigují, respektive ovládají automatické nakladače. Rozsáhlý vývoj zaznamenávají především automaticky naváděná vozidla.

Systémy automaticky naváděných vozidel využívají vodiče nebo trasy, které jsou uloženy na podlaze a které automaticky navádějí vozidlo bez řidiče do různých oblastí a po různých trasách v rámci provozu nebo podniku. Všechny tyto systémy umožňují rychlejší pohyb materiálu, nižší nároky na úložný prostor, snížené riziko poškození materiálu a zvýšenou produktivitu práce.

Obr. 2 Automatizovaný systém v praxi [3]

Charakteristika vozidel AGV

Automaticky naváděná vozidla (z angl. Automated guided vehicle – AGV, resp. Automated guided vehicle systems – AGVS), původně „vozidla bez řidiče“, se ukazují být důležitou součástí automatizovaného výrobního procesu (obr. 3). Jedná se o vozidla bez řidiče, poháněná bateriemi, s možností předběžného naprogramování cíle, trasy a místa určení. AGV patří do skupiny vysoce flexibilních, inteligentních a všestranných systémů, využívaných pro přepravu materiálů z různých nakládacích do různých vykládacích destinací v rámci podniku. Vozidla mají zabudovaný systém na zamezení kolize, který zajistí, že se vozidlo vypne nebo úplně zastaví ještě předtím, než by došlo k poškození budovy, materiálu nebo ohrožení, respektive újmě na zdraví. Dnešní AGV systémy využívají moderní mikroprocesory, které navádějí vozidlo po předem určené trase, a v případě odbočení z této trasy je na ni zpět navedou. [4]

Vozidla AGV jsou vybavena optickým, magnetickým nebo laserovým naváděcím systémem, který zajišťuje funkčnost a automatizaci těchto vozidel. Obecně jsou rozdělena na vozidla tažná a přepravní. Využívání těchto vozidel se doporučuje v případech, kdy je třeba zajistit horizontální přepravu materiálu z nebo do více bodů, respektive destinací v podniku, a to zejména pokud je tato přeprava opakovaná v rámci určitého cyklu. Využívání AGV vozidel poskytuje řadu výhod, jako například snížení rizika poškození materiálu nebo výrobku v důsledku lidské chyby, možnost pohybu v nebezpečných oblastech, a tedy odstranění obav týkajících se zdraví lidského operátora, snížení práce pro operátora, flexibilita a adaptabilita vozidel, a to zejména těch laserem naváděných. Při konstrukci systému AGV je nesmírně důležité vybrat správný typ vozidla. [5]

Obr. 3 Ukázka vozidla AGV [6]

Použití trubkových systémů při nasazování AGV systémů

Nasazení AGV vozidla do praxe je však v počátečních fázích spojené s řešením několika problémových okruhů. Jedná se především o zajištění vhodné manipulace s přepravovaným materiálem. Pro zajištění tohoto požadavku však již dnes existují různá efektivní řešení, mezi která zařazujeme například různé trubkové konstrukce.

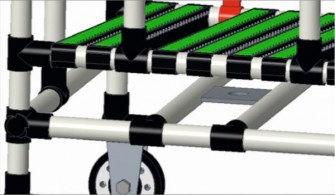

U trubkových systémů jde v principu o jednoduchý modulární systém, který poskytuje možnost vystavět téměř neomezenou škálu různých aplikací a řešení (obr. 4). Jeho základem, jak je patrné i z názvu, je rourka/trubka, která je pomocí standardizovaných spojů s různým úhlem spojována s dalšími, čímž se vytváří soustava a následně celková požadovaná konstrukce. Tento modulární systém je navržen pro použití v různých odvětvích průmyslu, od strojírenského, automobilního, farmaceutického až po použití v domácnosti. Modularita systému umožňuje operativní a rychlé realizace různých úprav, modifikací, a dokonce dovoluje opětovně recyklovat jednotlivé části na znovupoužitelné komponenty, takže majitel šetří nemalé finanční náklady. Trubkový systém má díky relativně nízké hmotnosti, robustní konstrukci a šikovnému systému spojkových dílů všestranné použití, od vozíků přes různé stojany, věšáky, držáky, dopravníky, organizéry, pracovní stoly, ale i použití pouze některých z dílců pro alternativní využití ve spojení s již existujícími řešeními netrubkového systému.

Před samotným návrhem je vhodné znát portfolio dostupných dílů tohoto modulárního systému, jelikož trh přináší neustále nové díly pro možnosti nových funkčností. Z tohoto důvodu je nutné a žádoucí, aby se vytvořené jednotlivé návrhy zpracovaly ve vhodném CAD softwaru s použitím modelů jednotlivých daných dílů. Zde je možné otestovat budoucí vlastnosti konstrukce, jako nosnost v jednotlivých místech a případnou deformaci, nadměrné poškození atd. Výhodou použití CAD softwaru během návrhu je rychlé vygenerování kusovníku, výkresové dokumentace a vizualizace řešení pro představu a schválení před finální realizací.

Obr. 4 Příklad aplikace trubkového systému [7]

Samotnou konečnou realizací se rozumí řezání trubek na správnou délku a spojování pomocí spojovacích dílů podle schválené výkresové dokumentace. Celý tento proces zahrnuje další aktivity, jako je např. instalace válečkových tratí, případně jiných pomocných prvků. Následně jsou jednotlivé spojovací části spojeny pomocí šroubů a protikusů.

Konstrukce musí být před uvedením do provozu testována v různých scénářích, tj. přetížená přepravka a konstrukce, špatně nastavené brzdiče a dorazy atd., aby se odhalily případné nedostatky, nebezpečná místa a provedla úprava pro získání správných funkčností sestav a celé konstrukce.

V některých místech, kde dochází k nadměrnému namáhání, dojde časem k zeslabení spojkových dílů z důvodu uvolnění šroubů, proto je nutné v těchto místech plánovat pravidelnou údržbu, která spočívá v dotažení šroubů, případně výměně dílu, pokud došlo k jeho poškození.

Návrh dopravního vozíku pomocí trubkového systému

Proces návrhu zvýšení automatizace výroby s využitím trubkové konstrukce je možné pro názornost prezentovat na následujícím příkladu, kdy v rámci zavádění AGV bylo nutné navrhnout konstrukci vozíku, který by umožnil plnit přesně stanovená přísná kritéria.

Na počátku byl požadavek přepravovat, skladovat a přidržovat přepravky o rozměrech 600 × 400 × 140 mm z plastu, ve kterých budou součástky na zásobování linky. Uvedené přepravky bylo třeba přesunout do přesně určené vzdálenosti, z místa zásobování do jednotlivých míst spotřeby. Dalším požadavkem bylo zpětné odebírání jednotlivých přepravek, když se materiál v přepravce spotřebuje, jednoduchým způsobem přepravky vrátit do místa zásobování.

Původní stav spočíval v tom, že přepravky byly přesunuty z jednoho místa na druhé ručně pracovníkem. Úkolem bylo zajistit, aby jednotlivé přepravky mohly být přepravovány ze skladu i zpět do skladu pomocí speciálně navrženého vozíku. Tento vozík musel být navržen tak, aby měl kapacitu na přepravu dostatečného množství přepravek a aby ho umělo AGV vozidlo podjet, připojit se k němu pomocí výsuvného trnu a přemístit ho ze skladu na linku a zpět. U linky bylo třeba, aby plné přepravky automaticky a samovolně sklouzly z vozíku do zásobníku, a naopak, aby prázdné přepravky sklouzly ze zásobníku na vozík. Linka má hodinovou spotřebu 67 kusů přepravek, přičemž tento limit musel být splněn pomocí navrženého vozíku.

Z tohoto důvodu bylo navrženo několik alternativ. Pro jejich realizaci a vizualizaci byl použit CAD software Creo Elements. Celý postup návrhu probíhal ve dvou fázích. V první fázi se vymodelovaly jednotlivé dostupné dílce a části modulárního systému, ze kterých se následně v druhé fázi modelovaly jednotlivé varianty. Celý proces probíhal v režimech Part a Assembly.

První alternativou (obr. 5) byl vozík, který by uměl vézt přepravky ve dvou vrstvách, avšak jelikož stohování přepravek může být problematické, byla tato alternativa zamítnuta. Tímto způsobem by také bylo možné přepravit pouze 18 přepravek najednou, čímž by se nenaplnila požadovaná hodinová kvóta 67 přepravek, protože AGV by muselo linku navštívit alespoň čtyřikrát, což by bylo časově nemožné. Na základě uvedených závěrů bylo konstatováno, že uvedené řešení má problematické stohování přepravek, nedostatečnou kapacitu vozíku, dále disponuje neefektivním využitím prostoru vozíku a nabízí přepravu nákladu až ve třech řadách.

Druhou alternativou byl vozík (obr. 6), který samospádem spustil přepravky v jednom směru z horního poschodí na dolní poschodí. Tato alternativa však byla také zamítnuta, neboť v tomto řešení by počet dopravovaných přepravek byl ještě menší než v alternativě číslo jedna a prostor vozíku by byl využit neefektivně. Problematická by byla i nakládka samotných přepravek, protože by se musely nakládat zvlášť v obou úrovních, přičemž ve vrchních řadách by bylo možné přepravit maximálně dva kusy přepravek. V každé úrovni se nacházejí 3 řady přepravek.

Obr. 5 Alternativa č. 1 – čelní a boční pohled

Obr. 6 Alternativa č. 2 – čelní a boční pohled

Po zhodnocení druhé alternativy bylo konstatováno, že tato disponuje ještě menší kapacitou přepravovaných boxů, než nabízela první varianta. Celkový dostupný úložný prostor vozíku byl využit velmi neefektivně. Samotné nakládání jednotlivých plastových přepravek se dalo realizovat velmi neprakticky, s možnými problémy zejména na jednotlivých úrovních. Dalším problémem, který byl při posuzování zjištěn, bylo komplikované řešení samospádu a posuv přepravek. Nakonec byla problémem i možná přeprava nákladu ve třech řadách.

Třetí navržená alternativa (obr. 7) byla také řešena samospádem, avšak u tohoto řešení by se přepravky sesouvaly ve dvou úrovních ve tvaru písmene V. Tímto řešením by se lépe využila kapacita vozíku jako u alternativy číslo 2, protože v obou úrovních by bylo možné přepravit tři přepravky ve třech řadách. Avšak ani tímto způsobem by nebylo možné přepravit 67 kusů přepravek ve stanoveném čase.

Tato alternativa tak přinesla efektivnější využití poskytovaného prostoru. To se následně projevilo ve zvýšené kapacitě vozíku. Jak již bylo zmíněno, i u této alternativy bylo použito samospádové řešení, které však bylo navrženo jednodušeji. Samotná nakládka a vykládka materiálu se prezentovaným řešením značně zjednodušila. Navzdory všem uvedeným skutečnostem byla kapacita vozíku nedostatečná a doprava byla realizována ve třech řadách.

Obr. 7 Alternativa č. 3 – čelní pohled

Při návrhu čtvrté a poslední alternativy byla jako výchozí použita třetí alternativa. Zásobníky jsou v ní opět uloženy ve dvou úrovních, ale v tomto případě byly zúženy odstupy mezi jednotlivými řadami a samotný vozík byl prodloužen tak, aby bylo v každé úrovni možné přepravit čtyři řady přepravek. Tím byla zvýšena přepravní kapacita vozíku na 24 kusů přepravek. S touto kapacitou je možné naplnit hodinovou kvótu navrhované linky, která představuje 67 přepravek ve třech zásobovacích cyklech. Tato alternativa tak nakonec přinesla efektivní využití prostoru vozíku, kde je manipulace s jednotlivými přepravkami realizována jednoduchým samospádem. Kapacita celého vozíku je tak optimálně využita a k přepravě beden dochází až ve čtyřech řadách. Zároveň toto řešení nabízí jednoduché nakládání a vykládání samotného vozíku.

Rozměry tohoto vozíku (1,92 m × 1,15 m × 1,61 m) splňují požadované rozměry. Přepravky z nižší úrovně sklouznou po příjezdu na linku samospádem po válečkové dráze do zásobníků a na jejich místo se posunou přepravky z vrchní úrovně. Vypadnutí přepravek během jízdy brání pojistka, která se automaticky uvolní, když vozík dosáhne svého cíle, ať už ve skladu, nebo u linky. Stejný princip platí i pro přepravky, které se na vozík přesunou z linky.

Pod vozíkem je dostatek místa na to, aby ho mohlo AGV podjet a uchytit se v otvoru, pomocí kterého se s vozíkem spojí, což mu umožní dopravit ho do cílového místa určení (obr. 9).

Obr. 8 Alternativa č. 4 – čelní a boční pohled

Obr. 9 Detail uchycení AGV

Závěr

Automatizace výrobních procesů se týká především širokého spektra obslužných činností. Jejím hlavním cílem je synchronizace a koordinace všech operací podílejících se na pohybu zboží, materiálu a informací v rámci jakéhokoli výrobního procesu. Při jejím zavádění do praxe se kromě sofistikovaných zařízení, která efektivně zvyšují kvalitu jednotlivých podnikových procesů, využívají také různé podpůrné systémy, které umožňují a usnadňují provoz celého systému. Mezi takové podpůrné systémy patří mimo jiné už zmíněné různé typy trubkových systémů.

Aplikace trubkových systémů však vyžaduje kromě dobrých znalostí jednotlivých procesů a operací přímo souvisejících s automatizací také dobrou prostorovou představivost. Z tohoto důvodu se vyžaduje při realizaci takových návrhů aktivní využívání CAD nástrojů. Jedná se především o tvorbu různých variant řešení a alternativních návrhů pro konkrétní procesy. Je však třeba poznamenat, že celý proces automatizace zde nekončí, protože perspektivně je třeba i do budoucnosti uvažovat o dalších možných modifikacích a zvyšování účinnosti jednotlivých procesů (obr. 10).

Obr. 10 Příklad možné modifikace řešení navrženého přepravního vozíku pomocí trubkového systému

Tento článek je součástí řešení grantových projektů VEGA 1/0258/14, VEGA 1/0619/15, VEGA 1/0063/16, KEGA 006STU-4/2012 a KEGA 018TUKE-4/2016.