Software vyvíjený společností Siemens nemusí být nutně používán pouze k navrhování koncových produktů, ale výrazně pomáhá i při optimalizaci pracovních podmínek ve výrobě. Své o tom vědí ve společnosti Automotive Lighting, kde použili software Jack k návrhu standardizovaného pracoviště, jež umožňuje dosahovat vyšší produktivity a efektivity práce.

Automotive Lighting je předním dodavatelem světlometů pro automobilový průmysl. Společnost byla založena v roce 1997, původně jako součást koncernu Bosch. Od roku 2003 je výhradním vlastníkem firmy společnost Magneti Marelli, součást koncernu Fiat Chrysler Automobiles.

Jihlavské vývojové centrum je druhým největším centrem vývoje v Automotive Lighting a podílí se na vývoji nejmodernějších předních světlometů. Špičkové produkty a systémová řešení jsou oceňovány řadou významných klientů. Světlomety vyvinuté v Jihlavě tak najdeme například na vozech Porsche, BMW, Mercedes-Benz, Škoda a Volkswagen, Renault, Honda či Peugeot.

Účinné použití softwaru Jack

V České republice provozuje Automotive Lighting dva závody, jeden v Pávově, druhý ve Stříteži. Právě ve střítežském závodě byl velmi účinně použit software Jack, který se v Pávově používá již sedm let společně s licencí Plant Simulation. Pracovníci střítežského závodu přišli za vedením s požadavkem na úpravu pracoviště a to se rozhodlo pro radikální krok: s využitím simulace postavit nové pracoviště, které bude dokonale ergonomické a umožní lepší práci. „Vše to vlastně začalo požadavkem na standardizaci výšek kolečkových drah v regálech pro materiál a zjednodušení zásobování montážních linek,“ vzpomíná návrhář Lukáš Bratránek a dodává, že toto byl původně požadavek logistiky. Při aplikaci tohoto požadavku na jedné z montážních linek se nicméně prostřednictvím analýzy NV361 zjistilo, že montážní pracoviště převzaté se všemi standardy ze závodu Pávov používané pro montáž předních světlometů není zcela vhodné pro montáž LED modulů. A to z toho důvodu, že LED modul je několikanásobně menší než přední světlomet.

Nové pracoviště

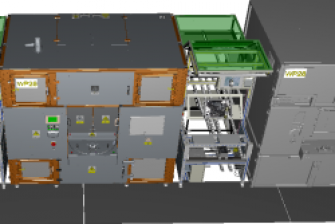

Na základě těchto poznatků bylo rozhodnuto vytvořit zcela nový design pracoviště. „Mluvili jsme s našimi kolegy, prováděli statické analýzy a na základě získaných informací jsme stanovili optimální výšku montážního pracoviště a výšky kolečkových drah v regálech pro materiál za pracovištěm,“ vysvětluje Lukáš Bratránek. Do prostoru za pracovištěm bylo umístěno co nejvíce materiálu, což se neobešlo bez problémů vzhledem ke vzrůstající složitosti výrobků. „Nové montážní pracoviště umožňuje tento problém řešit, neboť část materiálu se nachází za montážními přípravky, část je umístěna pod výškově nastavitelný portál v malých přepravkách,“ vypočítává výhody nového pracoviště pan Bratránek a dodává, že v původním nastavení nebylo možné materiál umístit pod pracovní desku a bylo třeba využívat boční regály, které však jsou z pohledu ergonomie pracoviště nevhodné. „Kolečkové dráhy pod portálem jsme opět navrhli flexibilní. Společně s portálem stolu, na němž jsou montážní přípravky, se nastavují podle individuální výšky operátora. Můžete si to představit jako paměť nastavení sedadla v autě,“ přibližuje konstrukci Lukáš Bratránek a dodává: „Systém má paměť, takže operátor přijde do práce, načte osobní kartu a pracoviště se přenastaví dle jeho preferencí.“

Výhody pracoviště

Hlavní výhody nového pracoviště jsou nasnadě. Především je to skutečnost, že pracoviště je standardizované a výškově nastavitelné podle tělesné výšky operátora, navíc s nastavitelnými zásobovacími drahami pro materiál pod portálem stolu. Nesporné výhody dále přináší standardizované gravitační regály pro materiál (standardní výšky kolečkových drah, čtyřliniový regál – dvě linie pro přísun montážního materiálu, dvě linie pro odvoz prázdných obalů) a standardizovaná konektivita s montážním přípravkem (IO-Link). Technickým řešením se však výhody nevyčerpávají. Nové uspořádání má i dopad ekonomický, jak potvrzuje Lukáš Bratránek: „Tyto standardy zajišťují naši konkurenceschopnost při kalkulování nových projektů. Díky nim jsme schopni jednodušeji a levněji integrovat nový projekt do běžící linky, ale i znovu použít pracoviště i s regály po konci výroby. Kalkulujeme tak pouze montážní přípravky, ale nikoli už celé pracoviště a regálový systém, jak tomu bylo v minulosti.“

Lukáš Bratránek velmi oceňuje jak funkčnost, tak uživatelskou přívětivost řešení nabízených společností Siemens. „Mé seznámení se softwarem bylo velmi rychlé. Zhruba před dvěma a půl lety jsem z kapacitních důvodů přestoupil z Pávova na Střítež. Kolega, který používal Jack, mě během čtyř dnů proškolil a mohl jsem začít pracovat. Vzpomínám si, že jsem začínal s jednoduchým přesouváním CAD objektů.“

Návrh v předsériové části projektu

A poznatky z práce na návrhu nového pracoviště? Jednoznačně to, že bylo možné navrhnout pracoviště operátora ještě v předsériové fázi projektu. „Dnes připravujeme model linky ve 3D, který představíme operátorům a ti pak mají možnost se vyjádřit k rozložení materiálu,“ zdůrazňuje Lukáš Bratránek a dodává, že tento přístup není přínosný jen z hlediska efektivity práce, ale je i ekonomicky výhodný, neboť umožňuje předcházet vícenákladům spojeným s přestavbou linek. „Bez tohoto produktu bychom montážní linky připravovali takřka naslepo… a právě to v minulosti vedlo k dalším nákladům,“ konstatuje a zdůrazňuje, že software byl použit nejen k návrhu samotnému, ale i pro analýzy podobnosti jednotlivých produktů. „Na základě výsledků těchto analýz jsme se například rozhodovali, zda LED modul X lze integrovat do výrobní linky k LED modulu Y tak, aby měl společné upínací body, shodné místo pro laserový popis výrobku… a na základě těchto výrobků jsme měnili design plánovaného LED modulu, aby integrace do stávající montážní linky byla nejen co nejjednodušší, ale též co nejlevnější.“

Od softwaru Jack k Proces Simulate

Výše zmíněné výhody a přínosy se samozřejmě promítají i do zájmu o další softwarové produkty od společnosti Siemens. „Software využíváme skutečně intenzivně. Aktuálně se chystáme na dynamické a časové analýzy a pak už budeme – co se produktu Jack týče – na 100% využití. Do budoucna uvažujeme o pořízení softwaru Process Simulate. Ten nabízí více možností použití, má lepší grafický engine, a i proto si od něj slibujeme, že bychom byli schopni vytvořit tzv. digitální dvojče naší výrobní oblasti – Layout 3D, který by mohl sloužit například k prostorovým studiím, jak dostat do naší výroby více montážních linek. Nyní intenzivně komunikujeme se společností Siemens ohledně instalace měsíční zkušební verze s cílem prověřit, jaké další benefity by nám tento produkt mohl poskytnout,“ uzavírá Lukáš Bratránek.