Současné požadavky na spolehlivost, kvalitu a velikost produkce v automobilovém průmyslu kladou vysoké požadavky na organizaci a řízení jednotlivých výrobních a logistických procesů. Cílem je dosáhnout maximální produkci při minimalizaci jednotlivých nákladových ukazatelů. Proto jsou mnohé procesy již téměř výhradně automatizované pomocí průmyslových robotů (obr. 1).

Obr. 1 Příklad využití průmyslových robotů v praxi [3]

Robotizace a průmyslová automatizace

Robotizace a průmyslová automatizace představují efektivní směr pro redukci celkových nákladů společnosti a zajištění vysoké spolehlivosti. Jejich zavedení však předcházejí mnohé činnosti. Jde o definování konstrukčních parametrů produktu, návrh procesů výroby, rozběh výroby (virtual commissioning) a PLM programování. Tyto činnosti tvoří pojem digitální podnik. Koncept digitálního podniku se prosadil především díky velkým výrobcům, kde je vysoká sériovost výroby. Úspěšně se však využívá i na linkách s malou sériovostí. [1] [3]

V oblasti digitálního podniku, zvané digital manufacturing, se vytváří 3D prostředí budoucího reálného pracoviště s funkčními logickými vazbami. Za tímto účelem jsou využívány různé softwary, jako např. Process Designer a Process Simulate.

Pomocí těchto softwarových nástrojů se provádějí první kroky v tomto časově náročném procesu. Po definování parametrů vyráběného produktu se v nich definují zdroje a následně i procesy potřebné k zajištění výroby produktu. Později je možné vytvářet prvoplánové koncepty a varianty rozmístění zdrojů výrobního procesu. [1] [2] Při všech těchto krocích jsou efektivně využívány možnosti počítačové simulace.

Využití počítačové simulace v rámci procesů průmyslové automatizace

Počítačová simulace má v současnosti v oblasti průmyslové automatizace své nezastupitelné místo. Její pomocí se ověřují prvotní návrhy jednotlivých projektových řešení, hledají se optimální řešení, identifikují se kritická místa a odhalují se různé kolizní stavy. Díky těmto postupům se tak postupně odlaďují jednotlivé projekty a probíhá snaha o jejich optimální nastavení v souladu se zamýšlenými projektovými záměry. Pro oblast procesů průmyslové automatizace se v současnosti využívají různé softwarové nástroje, které mimo jiné nabízejí možnosti „pro plánování a optimalizaci výrobního procesu a tvorbu uspořádání celého výrobního systému. Jako procesní plánovací nástroj výrobních linek umožní vytvořit optimální variantu výrobního sledu, ať už existující nebo při návrhu nové výroby“. [7]

Návrh robotizovaného pracoviště

Při návrhu nového pracoviště je třeba definovat počet robotů a přibližný typ robota. Na trhu existuje množství druhů robotů, které se liší nejen možným užitečným zatížením, ale i množstvím pohyblivých os a délkou dosahu. Jeden z moderních trendů představuje vývoj robotů se senzory pro bezpečný kolaborativní provoz s člověkem.

Při prvoplánovém designu se počet a parametry robotů mohou lišit od finálního layoutu. Proto je v průběhu koncepčního plánování třeba vytvořit několik variant pracoviště za účelem jejich komparace.

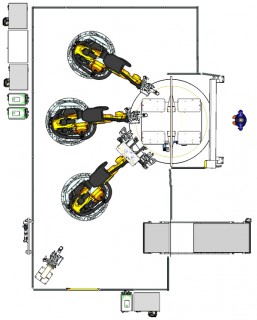

V rámci příspěvku bude popsán proces návrhu pracoviště se třemi roboty se stejným užitečným zatížením 240 kg a maximálním dosahem do 2900 milimetrů. Vzhledem k technologii pracoviště jsou zvoleny různé pracovní nástroje pro roboty. V našem případě byly pro znázornění více nástrojů zvoleny nýtovací kleště na dvou robotech a na třetím uchopovač pro uchycení a manipulaci s produktem (obr. 2). Tento robot operuje se stacionárními kleštěmi.

Stejně jako při volbě robotů se v prvoplánovém návrhu vybírají nástroje s přibližně stejným zobrazením či parametry, jaké se očekávají ve finální fázi. Zda tyto nástroje budou skutečně vyhovovat, prověří až simulace a přepočty zatížení jednotlivých robotů.

Po definování a umístění výše zmíněných zdrojů jsou do layoutu vloženy i ostatní klíčové části pracoviště. Jde o vstupní bránu, otočný stůl, dopravník a model člověka. Pro získání komplexního pohledu na plánované pracoviště a za účelem tvorby cen jsou do modelu přidány ostatní části, jakými jsou ploty, rozváděcí skříně, řídící skříně a zásobníky nýtů (obr. 3). V tomto bodě nahrazuje design nového pracoviště simulace, kde se prověří všechny jeho aspekty možné kritické situace.

Obr. 2 Model zvolených nástrojů a robota

Obr. 3 Koncept trojrobotového nýtovacího pracoviště

V procesu koncepčního plánování zdrojů na pracovišti je nutné vypnout zobrazení některých jeho částí (obr. 4). Bez této možnosti by jeho tvorba byla nepřehledná obzvláště pro větší výrobní linky. Zároveň by tvorba konceptu byla soustředěna na stavbu linky nebo pracoviště od jejího středu směrem ven k plotům, což by koncepčního plánovače odrazovalo od soustředění se na funkční problémy pracoviště. Během celého procesu plánování jsou dokumentovány změny prostřednictvím snapshotů (obr. 5) nebo vytvořením řezu linky, který je následně uložen jako samostatný zdroj (obr. 6). Tento zdroj slouží k rychlému posouzení změn layoutu.

Obr. 4 Navržený koncept pracoviště s vypnutým zobrazením některých částí

Obr. 5 Snapshot konceptu navrženého pracoviště

Výše zobrazený snapshot může sloužit nejen pro zobrazení předchozího stavu pracoviště, ale zároveň umožňuje zpětné vyvolání zdrojů a grafického zobrazení daného snapshotu. Takto je možné vytvářet určitý druh záloh, ke kterým se lze vrátit a upravovat je z bodu uložení snapshotu. Takových snapshotů je možné uložit neomezené množství a využít je pro tvorbu velkého množství variant pracoviště.

Obr. 6 Řez navrženého konceptu sloužící jako layout pracoviště

Na sledovaném pracovišti se nacházejí dva roboty s nýtovacími kleštěmi a jeden robot s uchopovačem, který operuje se stacionárními kleštěmi a výsledný produkt vkládá na dopravník. Za účelem optimalizace výrobního procesu je vytvořeno několik variant s různým rozmístěním zdrojů/robotů anebo s odlišným počtem robotů. Z navrženého konceptu jsou kontrolovány dostupnosti robotů k vyráběnému dílu a ergonomie pracoviště (obr. 7). Zároveň jsou získány údaje o finanční náročnosti pro nákupní proces, které představují jeden z klíčových rozhodovacích prvků. Pro potřeby tzv. rapid designu jsou vytvořeny skupiny zdrojů, které se ve výrobních linkách spolu objevují nejčastěji. Takto vytvořené skupiny krátí čas pro rozmístění nebo přesun jakýchkoliv zdrojů a krátí čas vytváření nových variant. Samostatné stromové struktury pro použité zdroje, produkty, procesy a souřadnice spojovacích bodů zajišťují přehlednost v komplexnějších projektech (obr. 8).

Obr. 7 Kontrola dostupnosti třetího robota

Obr. 8 Stromové struktury pro použité zdroje, produkty, procesy a souřadnice spojovacích bodů

Použité zdroje jsou v stromových strukturách přiřazeny k odpovídajícím operacím a pro potřeby rapid designu jsou viditelné i výše zmíněné skupiny zdrojů (robotické příslušenství). Vidíme, že pod operací 01 vystupují dva roboty a příslušenství k této operaci. Po rozkliknutí robotického příslušenství vidíme jednotlivé zdroje použité v této zdrojové skupině. Z vytvořených konceptů jsou získána data o prostorovém rozložení, průběhu jednotlivých operací z hlediska času a jejich logické návaznosti. Pro přehledné zobrazení časové posloupnosti nebo vytíženosti jednotlivých pracovišť je použit Ganthův diagram (obr. 9). Pro sledované pracoviště vidíme celkový čas průběhu všech operací, jednu po druhé. Z grafu je možné vidět, že během realizace druhé operace mají roboty z první operace dostatek času pracovat na dalším kuse a že celkový čas celého cyklu je 32 vteřin. Do vytvořené alternativy je importován produkt, resp. jeho samostatné části, které vstupují do linky spolu se souřadnicemi pro spojovací operace. Takto byl získán ucelený a kompletní přehled o výrobním procesu.

Obr. 9 Ganthův diagram pro celkový čas výroby jednoho kusu vyráběného produktu

Přehled o materiálovém toku a zdrojích vstupujících do výrobního procesu, jakož i návaznost jednotlivých operací jsou zobrazeny v PERT diagramu (obr. 10). Do operace č. 03 vstupují dva díly z operace č. 01 a jeden díl z operace č. 02. Z operace č. 03 vidíme použité zdroje, produkty či operace, které spolu s sebou nesou nejen 3D reprezentaci a jméno, ale i množství detailů, které budou potřebné jak v pozdějších fázích digitálního podniku, tak při tvorbě cenové nabídky pracoviště.

Obr. 10 PERT diagram sledovaného pracoviště

Po vytvoření variant prostorového a časového rozložení jednotlivých operací následuje jejich verifikace v prostředí Process Simulate. V tomto bodě se kontrolují dostupnosti robota k jednotlivým alokacím spojovacích bodů, kolize a upřesní se čas definovaný pro operace (obr. 11). V těchto simulacích výrobního procesu je možné uložit vytvořené trajektorie robotů. Tyto trajektorie se budou upravovat spolu s vyvíjeným přípravkem pro vyráběný díl. Přípravek slouží k zajištění dílu tak, aby během nýtování nedošlo k jeho posunu. U větších produktů může mít tento přípravek velkou a rozmanitou strukturu, bude proto nutné trajektorie přizpůsobit tak, aby nedocházelo ke kolizím. Navržené pracoviště se posune na PLC programování a virtual commisioning, kde jsou naprogramovány všechny úkony, a z těchto se vychází při rozjíždění již fyzicky postaveného pracoviště.

Obr. 11 simulované časy pro sledované alokace spojovacích bodů

Závěr

Implementace robotických linek nebo i optimalizace již existujících je nezbytností pro podniky, které se chtějí v dnešní době udržet na trhu. Cílem je zvýšit produktivitu a zajistit vysokou kvalitu produkce při nízkých provozních nákladech. Avšak ani samotná optimalizace stávajícího výrobního procesu se neobejde bez investic do vývojové fáze výrobního postupu. Zavedení nových linek mohou předcházet mnohé fáze sestavování prototypů z důvodu častých změn, čímž se vývoj výrazně prodlužuje. Za účelem urychlení tohoto vývoje jsou využívány vizualizační a simulační nástroje. [4]

Simulační softwary jako nástroj digitálního podniku umožňují po celou dobu vývoje virtuální prohlídku výrobních hal, optimalizaci rozmístění výrobního zařízení, redukci potřebné plochy, urychlení změnového řízení, odhalení slabých míst a kolizí, programování strojů a linek off-line, omezení potřeby prototypů, prověřování navržených konceptů výroby a posouzení ergonomie pracovišť. Těmito výhodami se zkracuje doba a snižují náklady pro vývoj a implementaci nových či optimalizaci stávajících linek. Software Process Designer umožňuje díky své komplexnosti návrh konceptů linek a pracovišť, plánování zakázek a finanční plánování. Process Simulate se jako nástroj navazující na Process Designer zaměřuje na simulaci navržených konceptů a následný virtual commissioning. Budoucnost v oblasti digital factory představuje neustálý vývoj nových softwarů pro podporu efektivního návrhu a simulací nových či existujících výrobních linek. [5]

Článek je součástí řešení projektů grantových projektů VEGA 1/0258/14, VEGA 1/0619/15, VEGA 1/0063/16, KEGA 006STU-4/2012 a KEGA 018TUKE-4/2016.

Literatura

[1] http://www.matador-group.eu/produkty-a-sluzby/priemyselna-automatizacia/

[2] http://www.ceitgroup.eu/index.php/sk/digitalny-podnik

[3] H. Worn, D. Frey and J. Keitel, „Digital factory – planning and running enterprises of the future“, Industrial Electronics Society, 2000. IECON 2000. 26th Annual Conference of the IEEE, Nagoya, 2000, pp. 1286–1291, vol. 2. ISBN 0-7803-6456-2

[4] http://www.sova.sk/sk/riesenia/digitalny-podnik

[5] http://www.plm.automation.siemens.com/cz_cz/products/tecnomatix/manufacturing-planning/process-design/designer.shtml

[6] http://m.smedata.sk/api-media/media/image/sme/2/21/213722/213722_1200x.jpg?rev=1

[7] http://www.sova.sk/sk/produkty/tecnomatix/process-designer