Ve svém putování po zajímavých firmách jsem zavítal do firmy Alucast, která sídlí v Tupesích, obci nedaleko mnohem známějšího Velehradu. Vlastně až za Tupesy, zhruba v polovině cesty mezi Tupesy a Velehradem, narazíte na dvě úhledné haly, ve kterých se skrývá provoz, jak asi tušíte, slévárny hliníku. A dlužno hned na začátku dodat, že provoz velmi moderní a čistý, vůbec nekorespondující s představami, které možná o slévárnách máte. Alucast byl založen v roce 2000 a rozvíjí se tak rychle, že ani satelitní mapy nezaznamenaly přírůstek druhé haly, a to se již chystá stavba haly třetí. Pravda, Street View na Googlu či Panorama na Mapy.cz jsou novější a ukazují stav aktuální.

S námi stále výš a bezpečně

Tímto mottem Alucast předestírá světu, že se cíleně zaměřuje na letecký průmysl. Neboť vyrábět pro automotive, jak říká jednatel Cileček, znamená licitaci o každou korunu, ne-li desetník. Letectví vzhledem ke svým požadavkům z hlediska kvality a bezpečnosti akceptuje odlitky s vyšší přidanou hodnotou.

Firma začíná svou činnost v roce 2000, jak už bylo zmíněno v úvodu. V roce 2001 má 5 zaměstnanců, výrobní prostory cca 300 m2 ve starém objektu po zemědělském družstvu a roční tržby cca 4 milióny korun. O tři roky později už má ISO 9001:2000, v roce 2007 staví svou první vlastní budovu o rozloze 1100 m2, v roce 2010 získává certifikaci AS 9100 REV B, v roce 2012 Nadcap (National Aerospace and Defense Contractors Accreditation Program) na tepelné zpracování. Stavbou druhé haly se výrobní prostory navyšují o dalších 1100 m2.

V roce 2014 měla firma tržby 127 miliónů korun a zaměstnávala 100 zaměstnanců. Dnes Alucast zaujímá přední místo ve výrobě přesných hliníkových odlitků.

Obory podnikání

Odlitky z Alucastu směřující do letectví představují cca 30 % celkové produkce firmy a můžeme je najít i v letadlech takových výrobců jako je Airbus či Boeing. Mezi odběratele také patří výrobci malých letadel. Prvním zákazníkem z oblasti letectví byla firma Evektor z Kunovic. Zde se například podařilo nahradit plechové disky kol u malých letadel, které se časem deformovaly a po 500 přistáních musely být vyměněny. Dnes litý disk s výstužnými prvky bez problémů plní požadovanou životnost.

Dalším zajímavým oborem je zdravotní průmysl, kde například zubařské křeslo jednoho z výrobců je složeno z 20 odlitků od Alucastu.

Pro milovníky motorek tradičních českých či československých značek může být zajímavé, že možná znovu ožívají některé firmy, v Alucastu pro ně každopádně v současnosti vyrábějí řadu odlitků.

Velmi uznávané je i modelářství, hobby. „Jak všichni víme," říká Jarmil Cileček, „není to jen pro děti, ale každý chlap si zachovává hravost do vysokého věku, takže je to hračka i pro chlapy. Chlap s radostí koupí pro svého syna nebo vnuka autíčko, ale hraje si s ním víc než on."

V poslední době ve slévárně zavedli řadu inovativních nových metod, které umožní vyrábět velmi komplikované odlitky. Výroba vyplavitelných voskových modelů, například ovladačů-joysticků na helikoptéru s komplikovanou dutinou. Ta se musí vyrobit pomocí tzv. vyplavitelného jádra. Nejdříve se vyrobí toto voskové jádro, které se následně vloží do formy a zastříkne modelovým voskem. Procedura pokračuje lázní z kyseliny citrónové, ve které se vyplaví jádra. Výsledkem je voskový model s vnitřní dutinou. Tak se dají vyrábět odlitky komplikovaných tvarů.

Technologie JF-casting je užitným vzorem firmy a znamená řízené ochlazování po odlití. Díky ní mají odlitky jemnou strukturu a je obecně známo, že když je jemná struktura, jsou vysoké mechanické hodnoty, které požadují dnešní zákazníci.

Ve firmě používají tryskání tlakovou vodou, díky čemuž se nenarušuje povrch a nedochází k deformaci odlitku a jeho kontur.

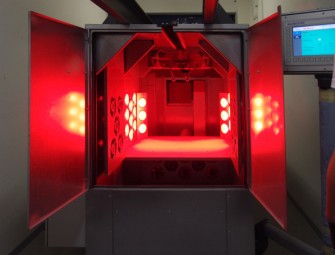

Tepelné zpracování Nadcap

Lidé, kteří se zaobírají materiály asi vědí, co je tepelné zpracování hliníku, a možná by byli schopni říct, co Nadcap znamená. Alucast je zatím první a jedinou slévárnou v ČR, která má tepelné zpracování podle této certifikace.

Nadcap

Nadcap je bezprecedentní kooperativní odvětví snažící se o zlepšení kvality při současném snížení nákladů pro zajištění kvality v celém leteckém a obranném průmyslu. Možná mne zde budete podezírat, že ve své mánii likvidovat názvy psané verzálkami (neboli velkými písmeny) jsem zkratku NADCAP napsal jako Nadcap. Ale když se podíváte na web Nadcapu, proběhla před časem změna, kterou zaznamenala i Wikipedie, a Nadcap se píše právě takto, za což představitelům Nadcapu touto cestou děkuji.V Alucastu bylo vybudováno unikátní pracoviště na tepelné zpracování dle požadavků Nadcap, které často vyžadují přední letecké firmy. Kromě nároků na velmi homogenní teplotní pole, je jeden z dalších požadavků rychlé zanoření do lázně z teploty blízké „solidu" (podle druhu materiálu). Alucast plní předepsaný časový limit s bezpečnou rezervou.

Mechanické hodnoty

Vyhodnocování mechanických hodnot se provádí ve slévárně na minityčinkách. V minulosti se mechanické hodnoty na odlitcích vyhodnocovaly tak, že se předlil kužel, který musel mít dostatečný úkos, z kuželu se opracovala tyčinka, která musela mít jakost povrchu 0,8, a roztrhla se. S bezpečností 2, 3, 4, 5 byly ovšem odlitky tak mohutné, že nenacházely v letectví uplatnění. Od roku 1978 se tyčinky předlévají, což se používá dodnes. Předlitá tyčinka s kůrou, se strukturou, naprosto se vším se roztrhne. Některé letecké firmy vyžadují preparaci tyčinek z odlitku v kritické partii a ty jsou pak podrobeny trhací zkoušce. Protože letci jsou nedůvěřiví, musí slévárna odlitek rozříznout a polovinu odlitku jim poslat na jejich vlastní testy.

Z kritických partií však vychází jen velmi malá tyčinka, což se nedá testovat na klasické trhačce. Proto se zde používá speciální trhačka, která pomocí laseru vyhodnocuje tažnost, jako jeden z nejdůležitějších mechanických parametrů.

Vnitřní homogenitu v Alucastu zjišťují rentgenem, který umožňuje digitální i analogový záznam. Praxe ukazuje, že vývojový trend směřuje k digitálnímu záznamu.

„U zákazníků, kde je léty vybudovaná vzájemná důvěra, je Alucastu nabídnut přechod na model, kdy naše výstupní kontrola je zároveň vstupní kontrolou zákazníka," říká jednatel Alucastu Jarmil Cileček.

Opravy povrchových defektů se ve firmě provádí TIGem nebo laserem – samozřejmě za souhlasu zákazníka. Sáhnout „TIGem" na odlitek znamená znehodnotit strukturu, mechanické hodnoty a pod. v relativně velké oblasti. Ale laser, to je něco naprosto jiného, jak všichni víme například z lékařství. Lékař může například provádět zákrok na obličeji a ani nemusí nic umrtvovat. Je to velmi lokální a stejné to je i s laserovým svařováním, kdy opravená část vykazuje jemnější strukturu a tím pádem i lepší mechanické vlastnosti než původní odlitek, při minimální ovlivněné oblasti.

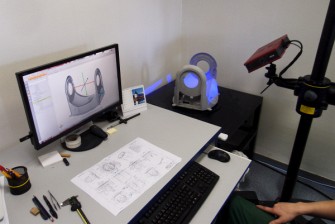

Kontrola tvaru a rozměrů pomocí skeneru – stopa MCAE Systems začíná

Neznali jsme nic jiného, než „kuličku", tedy měření kontaktními měřidly. Ale pak přijel zákazník a jeho požadavkem bylo, že od příštího roku musíme zabezpečit dodávky odlitků, které budou měřeny výhradně skenerem. „To nám budete posílat, my vám to budeme kontrolovat." Dobře, za 3 měsíce už v Alucastu zařízení měli. A nastal problém, protože zákazník na to ještě nebyl připraven a neuměl to kontrolovat. Díky této příhodě se ovšem Alucast dostal k bezkontaktnímu 3D optickému měření, kterým nyní měří odlitky, u kterých by měření kuličkou bylo vyloženě neproduktivní. Nyní se odlitek naskenuje, proloží CAD modelem a okamžitě je vidět výsledek.

Zde začíná spolupráce s firmou MCAE Systems, která pro potřeby měření dodala skener ATOS Core SN – kontrolní skenovací přístroj pro kontrolu odlitků.

Rapid prototyping

„Je to typické. Vize musíte mít takové, aby se vám všichni smáli."

Jarmil Cileček, jednatel firmy Alucast

Jarmil Cileček podle svých slov už před dvěma lety odpovídal na prezentacích na otázku: „Máte rapid prototyping?" následovně. „Ne, ne, zatím nemáme, ale budeme mít rapid prototyping takový, že přijdete ráno jako zákazník do firmy, položíte nám na stůl zadání ve 3D, my vás vezmeme na náš tenisový kurt, který ještě nemáme, pak na oběd, a když se večer vrátíte, tak budete mít na stole odlitek." Všichni se smáli.

Pokud potřebujete transformovat vytištěný plastový díl do podoby odlitku z oceli, mědi nebo hliníku, tak nastává problém. Model jde do slévárny, slévárna ho klasicky obaluje, klasicky vytavuje – a je docela velká pravděpodobnost, že se stane nějaká neočekávaná a nechtěná událost, např. forma praskne, apod., ale hlavně to trvá zhruba týden. Proto Alucast koupil od MCAE Systems ještě unikátní sušicí komoru „Big Booster" firmy MK Technology pro rychlou výrobu keramické formy. V té je schopen vyrobit skořepinovou formu za 2–4 hodiny (v závislosti na složitosti modelu).

Modely vyrobené tiskem na 3D tiskárnách jsou z materiálu ABS, který je nutné spálit v peci tak, aby nedošlo k destrukci keramické formy. Pec je vybavena dospalovacím zařízením za účelem úplné ekologické likvidace spalin.

Dnes jsou v Alucastu skutečně schopni vyrobit odlitek do 48 hodin. Použité technologie znamenají nejenom podstatné zkrácení času výroby, souvisí s tím i vynikající kvalita výrobků a v neposlední řadě i nižší náklady na vytvoření prototypu.

Epilog

Na prezentacích ukazuje Jarmil Cileček účastníkům jeden díl vyrobený klasicky obráběním a druhý vyrobený přesným litím. S otázkou, jaký je cenový rozdíl mezi takto vyrobenými díly. Konkrétně ten obráběný díl stál 390 eur, odlitek z Alucastu stál 60 eur a dodatečné obrobení stálo 30 eur. Takže to je 390 versus 90 eur. Nejpřesnější odpověď bývá oceněna přednášejícím lahví slivovice. Takže stojí za to si tento příklad zapamatovat, to pro případ, že byste se takové prezentace také zúčastnili a poté se rozhodli snížit vaše výrobní náklady pomocí aplikace odlitků přesného lití.

Článek vznikl na základě prohlídky zázemí firmy Alucast s průvodcem Ladislavem Tesařem, výkonným ředitelem, a prezentace Jarmila Cilečka, jednatele Alucastu, na Setkání uživatelů GOM, pořádaném společností MCAE Systems.