Slévárna HEUNISCH Brno, s. r. o., je výrobcem odlitků z šedé litiny v hmotnostní kategorii 50 až 350 kilogramů v sériích 500 až 50 000 ks ročně. Pochlubit se může tvarově složitými odlitky – doposud nejkomplikovanější odlitek je tvořen z osmnácti jader, jež jsou postupně montována do sebe v jádrový celek. Pro výrobu odlitků se používá formovací linka od firmy Heinrich Wagner Sinto s velikostí rámu 1400 × 850 × 400 x 400 mm. Využívá se Seiatsu technologie, což znamená zhutnění bentonitové formovací směsi ve dvou etapách. Nejprve dojde k zhutnění formovací směsi pomocí stlačeného vzduchu s následným mechanickým dopěchováním. Pro výrobu odlitků jsou stěžejním vstupem jádra vyrobená technologií cold box nebo vodního skla. V současnosti má Slévárna HEUNISCH Brno cca 300 zaměstnanců. Následující článek vznikl z rozhovoru s vedoucím výroby ve Slévárně HEUNISCH Brno Ondřejem Bouškou.

Brněnská slévárna patřila v minulosti do výrobních provozů traktorky Zetor a nachází se v původním rozsáhlém areálu této firmy. Svým výrobním programem byla zaměřena na výrobu odlitků traktorových dílců. V roce 2006 koupila tuto slévárnu, která byla v konkurzu, skupina Heunisch a začala intenzívně investovat do výrobních procesů a nových technologií tak, aby bylo dosaženo vyšší stability výroby, efektivity, a tedy i konkurenceschopnosti. Stěžejní výrobou zůstaly i nadále traktorové dílce a výrobní spektrum se postupně rozšiřuje na zemědělskou, strojní a další techniku. Mezi odběratelskou špičku patří výrobci traktorů, např. John Deere, Fendt, Claas, Zetor. Odlévají se zde bloky motorů, hlavy válců, převodovkové a rozvodovkové skříně, nápravová tělesa atd. Ve strojírenském segmentu dodává Slévárna HEUNISCH Brno např. firmám ZF Steyr, ZF Passau, belgické Dana Corporation, zkrátka tyto výrobky naleznete po celé Evropě.

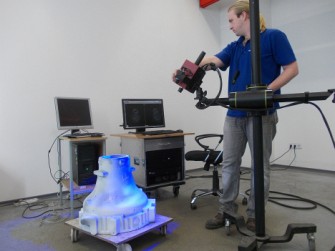

3D Skener ve slévárně

O nutnosti posílení měřicího oddělení jsme ve slévárně uvažovali už v roce 2011, ale z důvodu recese v hospodářství a nutnosti investic do jiných klíčových oblastí výroby se investice odsunula až do roku 2013. V roce 2011 jsme nejprve navázali intenzívní spolupráci s kuřimskou firmou MCAE Systems, ve které nám odlitky pomocí optických měřicích zařízení měřili na zakázku jako externí službu.

„Tehdy jsme rozjížděli další položky pro nové zákazníky, kteří dosažené rozměrové hodnoty sledovali velmi ostře. To nás nakonec vedlo k rozhodnutí pořídit si vlastní zařízení a neprovádět měření pomocí externí spolupráce. Hlavní důvodem byla potřeba řešit rozměrové požadavky okamžitě prakticky ihned po otryskání tak, abychom byli schopni reagovat na potřeby zákazníka ve výrobním procesu a nečekat

v pořadí, až na nás přijde řada," řekl o důvodu koupě vlastního skenovacího zařízení Ondřej Bouška.

Ve slévárně se rozhodovali mezi několika měrnými systémy, nakonec volba padla na optické měření, protože vzhledem k velikosti odlitků, požadované přesnosti měření a rychlosti plně dostačuje a celkově vyhovuje. I tak je zapotřebí pro tvarově složité odlitky zabezpečit jejich rozřezání tak, aby se bylo možno dostat do nepřístupných dutin, jež jsou pro měrnou hlavu nepřístupné.

Volba modelu optického měřicího zařízení

Nakonec volba padla na skener ATOS Compact Scan 5M od německého výrobce GOM se dvěma měřicími rozsahy a softwarem ATOS Professional. Tato zařízení dodává již zmíněná firma MCAE Systems, takže už zde byly i praktické zkušenosti, především v tom, jaké výstupy lze z měření očekávat.

Zakoupené zařízení je nenahraditelné v případě vzorkování nově vyráběných odlitků, zabezpečení rozměrové kontroly sériových odlitků, případně modelových zařízení a dále pro výrobu náhradních dílů výrobních technologií. V souvislosti s pořízením nového měřicího zařízení byla provedena i nutná rekonstrukce celé rozměrové místnosti.

Ještě dnes tu ovšem slouží i starší konvenční dotykový měřicí stroj Stiefelmayer, u kterého se provádí měření pomocí rýsovacího hrotu. V minulosti byl dotykový stroj dostačující, ale se stoupajícími požadavky zákazníka je nutnost se přizpůsobovat zvyklostem a standardům.

Pro názornost – v měřicí místnosti se nyní pracuje na dvě směny a denně se skenují cca 2 odlitky, záleží na počtu pohledů a složitosti odlitků. U nově vzorkovaných odlitků je potřeba vždy naskenovat veškeré možné pohledy, takže práce a následné pečlivé zpracování dat zabere hodně času.

Spolehlivá obsluha – základ úspěchu

Ve slévárně je u skeneru obsluhující personál, který má o práci zájem a s měřicí aparaturou se velmi rychle zapracoval. Zaměstnanci byli proškoleni v rámci uzavřené kupní smlouvy a poté nastal bezproblémový průběh, kdy tuto měřicí technologii byli schopni ihned využívat a zákazníkům dodávat měrné protokoly tak, aby je akceptovali. Personál sice bývá limitujícím faktorem pro plné využití schopností měřicí aparatury, ale i zde vše plyne k všeobecné spokojenosti. Školením prošli celkem tři pracovníci a dva z nich plně tuto techniku využívají. Jeden byl ve zkušební době, a jak už to tak bývá, odešel k jinému zaměstnavateli. Jistě je před námi ještě mnoho práce, než využijeme plně schopnosti měřicího a vyhodnocovacího softwaru. S denním užitím zařízení nabýváme nové zkušenosti.

Příprava odlitků ke skenování

Odlitky na měření se natírají kontrastní barvou a opatřují referenčními body. Věrohodnost získaného obrazu je velmi vysoká, na naskenovaném dílci je možné nalézt takové detaily, jako jsou například drobné slévárenské vady či detaily znaku odběratele, licí datum, slévárenské podpěrky, stopy po broušení atd.

Měrné protokoly

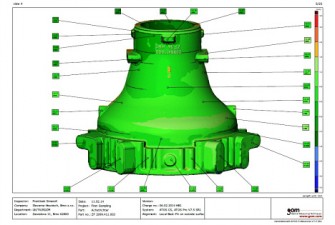

V průběhu naší reportáže mi byl předložen měrný protokol, který se zabýval precizností uložení jádra (nebo celého paketu jader) po odlití. Na jeho základě se řeší korekční optimalizace ve výrobě pro dosažení požadované polohy. Jádra se založí do dutiny formy, po proniknutí tekutého kovu přes vtokovou soustavu se oblije dutina formy a vloženého jádra, při které může docházet k různým deformacím ať už formovací směsi, nebo k deformaci jádra či rozdílnému smršťování, jejichž důsledky mohou být odchylky odlitku od požadovaných 3D dat zákazníka. Tyto odchylky jsou na měrném protokolu znázorněny v barevné stupnici. Na základě znalosti polohy jádra dochází k rozdílným korekčním zásahům. Modrá stupnice dle specifikace zákazníka může znamenat nedostatek materiálu odlitku, červená naopak přebytek materiálu. Pokud zákazník odlitek dále zpracovává obráběním, na měřeném místě je možno očekávat u modré barvy nedostatečný přídavek na opracování, v případě červené barvy možnost kolize nástroje s obrobkem. Z měrného protokolu je možno dále stanovit tloušťku stěny odlitku v libovolném řezu či odchylky kontur tvořených formovací směsí.

Výsledný měrný protokol je možno představit ve vztahu k ustavovacím bodům při obrábění, tzv. RPS ustavení, nebo pomocí nejlepšího rozložení odchylek, tzv. Best Fit metoda.

Přínosy skenování

Obrovská výhoda zařízení spočívá ve vysoké flexibilitě při měření a operativnějším přístupu pro zadání korekčních podkladů pro modelárnu. Zejména při opakovaném měření stačí naskenovat definované oblasti odlitku a po jisté časové prodlevě je možno vytvořit opětovný sken, ze kterého se porovnávají rozměrové odchylky v závislostech, které byly provedeny na modelovém zařízení nebo na nastavených procesních parametrech či ve vztahu k opotřebení materiálu modelového zařízení.

„Zákazníkovi dodáme v rámci vzorkovacího řízení s prvními vzorky i celistvou představu o tom, jak odlitek vypadá z rozměrové stránky. Součásti vzorkovacího řízení tvoří další standardy, jako jsou např. materiálový atest, dosažené pevnostní charakteristiky v definovaných oblastech dílce, či dosažená struktura materiálu."

Ještě nedávno probíhala rozměrová kontrola na základě měření oproti výkresové dokumentaci, do níž se opozicovaly jednotlivé kóty a doplnily se fyzické hodnoty, jež byly naměřeny. Dnes má zákazník ucelenou představu o tom, jak odlitek vypadá, jaké se dosahují tloušťky stěn v libovolně zvoleném místě. Předání měrného protokolu probíhá zasláním elektronickou formou.

Softwarem GOM Inspect, který je součástí dodávky optického měřicího zařízení či jako volný freeware, jsou naskenovaná data dále zpracována a je tu možnost využít i přímého propojení on-line s technology v rámci celé skupiny HEUNISCH.

Při loňském setkání uživatelů optických měřicích přístrojů od firmy GOM bylo téma zaměřeno na integraci měřicí aparatury přímo ve výrobním procesu. Pevně věříme, že časem bude tato aplikace možná i pro slévárenskou praxi.