Frézování patří mezi základní technologické operace ve strojírenství. Pomocí této metody se obrábějí rovinné i tvarové plochy otáčejícím se nástrojem s více řeznými hranami – frézou. Při frézování hlavní rotační pohyb vykonává fréza (obr. 1) a vedlejší pohyb vykonává obrobek. Pohyb obrobku tak může být přímočarý nebo kruhový, obvykle kolmý na osu otáčení. Výsledný řezný pohyb má tvar cykloidy, která se pouze v minimální míře odlišuje od kruhové dráhy.

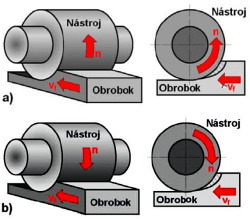

Z hlediska směru pohybu obrobku a rotace frézy rozeznáváme dva základní typy frézování, sousměrné a protisměrné.

Při protisměrném frézování se fréza otáčí proti smyslu posuvu obrobku. Průřez třísky se postupně zvětšuje od nuly do maximální tloušťky. Nevýhodou tohoto způsobu je horší jakost povrchu a směr řezné síly (směřuje nahoru), což klade velké nároky na způsob upnutí.

Obr. 1 Příklad čelní rovinné frézy (frézovací hlava)

Obr. 1 Příklad čelní rovinné frézy (frézovací hlava) Sousměrné frézování je charakteristické tím, že se fréza otáčí ve smyslu posuvu. Průřez odebírané třísky se zmenšuje, obrobená plocha je hladší a směr řezné síly je příznivější. Produktivita je větší při stejné trvanlivosti nástroje. Nevýhodou souběžného frézování jsou silové rázy při záběru každého zubu do materiálu. Tato nevýhoda se dá zmírnit použitím fréz se šikmými zuby. Souběžné frézování je možné pouze na frézách tuhé konstrukce a na obrábění měkkých a houževnatých materiálů. Nesouběžně frézování se hodí na obrábění výkovků, odlitků a výlisků, které mají nečistý a tvrdý povrch.

Frézování čelními frézami se používá zejména při výkonném obrábění plotýnkami ze slinutých karbidů. Dráha řezné hrany je také cykloida. Při tomto způsobu obrábění je osa nástroje kolmá na obrobenou plochu. Tříska odebíraná při čelním frézování se výrazně odlišuje od třísky odebírané válcovou frézou.

U frézovacích strojů hlavní (řezný) pohyb vykonává nástroj, tj. fréza upnutá do vřetena stroje. Vedlejší pohyb koná buď nástroj, nebo obrobek (podle typu stroje). Dosažení vysoké produktivity práce při frézování umožňuje v současnosti použití vysokovýkonných nástrojů ze slinutých karbidů, s povlakovými a keramickými řeznými destičkami a správná volba typu a velikosti frézovacího stroje. Podle polohy vřetena jsou frézovací stroje buď vodorovné (označení FH – horizontálně), nebo svislé (označení FV – vertikálně). Podle účelu a konstrukce se dělí na konzolové, stolní, rovinné a speciální.

Obr. 2 Rozdíl mezi sousměrným (b) a protisměrným (a) frézováním [1, 2]

Obr. 2 Rozdíl mezi sousměrným (b) a protisměrným (a) frézováním [1, 2] Charakteristický rozměr frézek je dán velikostí upínací plochy stolu. U frézky se uplatňuje rozličný stupeň automatizace; pákové frézky bez posuvných mechanismů (pro drobné součástky), běžné konvenční stroje se strojovými posuvy v osách x, y, z, programovatelné a číslicově řízené stroje s automatickým pracovním cyklem a frézovací nebo víceprofesní obráběcí centra s automatickou výměnou nástrojů. Doplněním obráběcích center zásobníkem a zařízením pro výměnu obrobků upnutých na technologické palety vznikají automatizovaná technologická pracoviště (ATP).

Možnosti simulace frézování

V technologií frézování má počítačová simulace v současnosti již své nezastupitelné postavení. V první řadě jde o specializované softwarové nástroje, které jsou určeny pouze k simulaci různých výrobních metod (včetně frézování). Druhou skupinu softwarových nástrojů reprezentují balíky CAD programů, kde je možnost simulace a programování procesu frézování přímo implementována. Získané výsledky je možné mimo jiné prezentovat v názorné grafické a animované podobě. Uživatel tak může získat cenné informace ještě začátkem reálného procesu frézování (informace o dráze nástroje, detekce kolizí apod.).

![Obr. 3 Simulace procesu obrábění v programu Vericut Machine Simulation [4]](/images/stories/aktuality/2013/05/Resized/FEM_03_335x222.jpg)

Obr. 3 Simulace procesu obrábění v programu Vericut Machine Simulation [4]

Pro potřeby dalšího výzkumu frézování však uvedené softwarové nástroje nepostačují. Je to především z toho důvodu, že tyto nástroje nenabízejí různé doplňující a specifické informace (např. proces tvorby třísky, deformace povrchu obrobku vlivem nástroje apod.). V této oblasti výzkumu je proto vhodnou alternativou využití FEA (obr. 4).

![Obr. 4 Simulace frézování v programu Abaqus [5]](/images/stories/aktuality/2013/05/Resized/FEM_04_335x195.jpg) Obr. 4 Simulace frézování v programu Abaqus [5]

Obr. 4 Simulace frézování v programu Abaqus [5]

Simulace procesu frézování v FEM softwarech není jednoduchá, nabízí však získání nových poznatků. Tvorba výpočetního FEM modelu klade zvýšené požadavky na zkušenosti tvůrce simulace, dále musí být kladen důraz na volbu softwaru, tvorbu sítě konečných prvků a na návrh celkové koncepce výpočtového modelu. Ze široké škály dostupných FEM softwarů je možné využít např. produkty Abaqus, Simulation, ANSYS, případně Adyna.

Tvorba simulačního modelu frézování v programu Abaqus a Simulations

V rámci výzkumu výrobních technologií na TU v Košicích byly pro potřeby podrobnějšího výzkumu technologie frézování využity FEM programy Simulation a Abaqus. Pomocí těchto programů bylo namodelováno obrábění součástky válcovou frézou. Pro potřeby verifikace výsledků byla simulace dělaná ve dvou různých softwarech a na závěr byly získané výsledky porovnány s experimentálními měřeními.

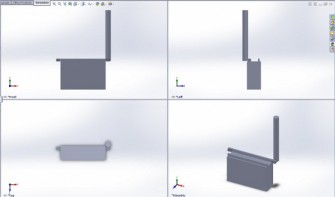

Pro tvorbu geometrického modelu byl použit CAD program SolidWorks 2013. Geometrický model reprezentuje obrobek, který je upnutý, válcová fréza a dvě pomocné plochy pro potřeby výpočtu. Jejich úkolem bylo usnadnění náběhu nástroje do záběru a následný výběh z obrobku.

Obr. 5 Geometrický model pro analýzu frézování obrobku válcovou frézou

Okrajové podmínky v rámci výpočetního modelu byly definovány tak, že obrobek měl v místě simulovaného uchopení ve svěráku odebrány všechny stupně volnosti. Válcová fréza měla definovány okrajové podmínky tak, aby se simuloval její pohyb během odebírání materiálu. Rotační pohyb frézy při tvorbě modelu nebyl uvažován. Cílem výpočtu byla analýza deformace obráběné plochy vlivem frézovacího nástroje. Pro zjednodušení výpočtu jsme tak neuvažovali s odebíráním materiálu zuby frézy. Pomocné plochy měly odebrány všechny stupně volnosti.

Materiálové charakteristiky byly pro obrobek definovány jako elastický materiál. Jelikož obrobek byl z klasické oceli, tak Youngův modul pružnosti E = 210 000 MPa, Poissonovo číslo μ = 0,3, hustota materiálu byla 7850 kg.m-3. Zároveň bylo uvažováno i s plastickými vlastnostmi materiálu.

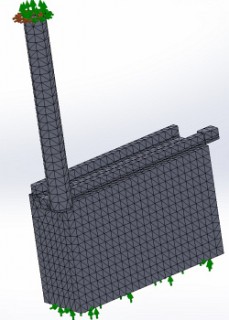

Obr. 6 Ukázka vygenerované sítě konečných prvků v programu Simulation a Abaqus

Obr. 6 Ukázka vygenerované sítě konečných prvků v programu Simulation a AbaqusStejné materiálové charakteristiky byly definovány i pro pomocné výpočetní plochy.

Materiálové charakteristiky pro válcovou frézu byly definovány znovu jako pro elastický materiál. Válcová fréza byla vyrobena z tvrdokovu, kde Youngův modul pružnosti E = 610 000 MPa, Poissonovo číslo μ = 0,3, hustota materiálu byla 14 500 kg.m-3.

Simulované silové působení válcové frézy na obráběný materiál bylo realizováno v softwaru Simulation pomocí předepsaného posunutí a v programu Abaqus pomocí koncentrované síly.

Síť konečných prvků byla v programu Abaqus vygenerována z prvků typu C3D8R, přičemž model obsahoval 28 946 uzlů a 24 558 elementů. V programu Simulation tvořilo vygenerovanou síť konečných prvků 24 470 uzlů a 15 735 elementů.

Kontakt ve výpočetních modelech byl definován mezi částí válcové frézy, která přichází do styku s obrobkem a samotným obrobkem. Druhou a třetí kontaktní dvojici tvoří v obou modelech kontakty mezi válcovou frézou a tzv. pomocnými plochami. Ve všech případech byl použit kontakt typu surface to surface.

Výsledky výpočtu

Prezentované výpočetní modely byly následně verifikovány tak, aby byla ověřena správnost údajů, které poskytují. Verifikace výsledků potvrdila minimální rozdíly mezi výsledky, které byly získány výpočtem, a výsledky získanými z experimentů. Následně tak byly modely použity pro podrobnější zkoumání procesu frézování a výzkum deformačních procesů, které probíhají během procesu frézování v obrobku.

Obr. 7 Simulace průběhu procesu frézování v programu Abaqus

Obr. 7 Simulace průběhu procesu frézování v programu Abaqus

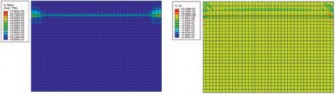

Výpočetní modely poskytují detailní analýzu procesu frézování. Z výsledků je možné pozorovat vznik a rozložení jednotlivých lokálních napětí v obrobku.

Obr. 8 Ukázka vybraných výsledků výpočtů v programu Simulation

Obr. 8 Ukázka vybraných výsledků výpočtů v programu Simulation

Obr. 9 Výsledek výpočtu rozložení napětí Von Mises v obrobku v programu Abaqus

Získané výsledky je možné dále analyzovat a zkoumat s cílem hledat takové technologické parametry obrábění, které budou jen v minimální míře ovlivňovat obráběné plochy, sníží opotřebení frézovacího nástroje a přispějí ke zlepšení kvality povrchu obráběné plochy.

Závěr

Využití FEA při analýze procesu frézování, případně dalších technologií výroby součástek, je velmi progresívní nástroj. Z tohoto důvodu by se tak jeden ze směrů výzkumu výrobních technologií měl v budoucnu zabývat využitím FEA. Další výpočetní modely by se kromě nastíněných možností měly zabývat podrobnější analýzou výrobních technologií, například procesem tvorby třísky a oddělování materiálu. Pro takové typy modelů je však třeba uvažovat s využitím programů jako např. Abaqus, ANSYS nebo Adyna. Konkrétně jde o programy, které obsahují speciální typy konečných prvků a materiálových modelů pro simulaci porušování oddělování materiálu. V současnosti je ve světě prezentovaných několik prvotních modelů, které se uvedeným otázkám výzkumu věnují a kromě frézování se zaměřují na soustružení, vrtání apod.

![Obr. 10 Ukázky existujících simulaci výrobních metod [6, 7, 8]](/images/stories/aktuality/2013/05/Resized/FEM_10_335x202.jpg) Obr. 10 Ukázky existujících simulaci výrobních metod [6, 7, 8]

Obr. 10 Ukázky existujících simulaci výrobních metod [6, 7, 8]

Článek je součástí řešení grantového projektu VEGA 1/0922/12, VEGA 1/0849/11.

Literatura

- [1] http://www.trigon.sk/wp-content/uploads/frezovanie06.jpg

- [2] http://www.pramet.com/cs/images/content/foto-produkty-vlozeni-do-tela-stranky/rovinne-frezy.jpg

- [3] http://www.strojarskatechnologia.info/wp-content/uploads/2009/05/28-frezovanie-protibezne-subezne.jpg

- [4] http://www.ipmsolutions.sk/images/web2011/01_produkty/06_vericut/03_machine_simulation/vericut_simulacia_5_ose_frezovanie_1.JPG

- [5] http://i1.ytimg.com/vi/WMP-_KuTg-E/maxresdefault.jpg

- [6] [1] http://i1.ytimg.com/vi/zqR93F58Oe0/maxresdefault.jpg

- [7] http://i1.ytimg.com/vi/U9LfdNmqM_Y/maxresdefault.jpg?feature=og

- [8] https://sites.google.com/site/manuprocessmodeling/_/rsrc/1321766380960/Downhome/Topic4/gaoptions/figure-18.tif?height=223&width=400

- [9] Spišák, E., Fabian, M.: Strojárske technológie s CAx podporou, 1. vyd. – Košice: elfa – 2010. – 379 s. – ISBN 978-80-8086-136-0.

- [10] Fabianová, J., Janeková, J.: Implementácia PLM systémov, jej prínosy a riziká. In: Transfer inovácií. 9/2006. – Košice: TU-SjF, 2006. S. 80–82. – ISBN 8080737010.

- [11] Fabian, M. – Spišák, E.: Navrhování a výroba s pomocí CA.. technologií. 1. vyd. Brno: CCB, 2009. 398 p. ISBN 978-80-85825-65-7.

- [12] Fabian, M. – Ižol, P. – Fabianová, J: Optimalizácia frézovania dutiny formy, 2009. In: Ai Magazine. Roč. 2, č. 1 (2009), s. 52–54. – ISSN 1337-7612.

- [13] Sobotová, L. – Majerníková, J. – Ižol, P. – Viňáš, J.: Strojárske technológie a materiály 2, 1. vyd., TU Košice 2010. 256 s., ISBN 978-80-553-0390-1.

- [14] http://www.sossou-spk.cz/esf/TEC_fr.pdf

- [15] http://www.iscar.com/eCatalog/Products.aspx?mapp=ML&app=59