Uživatelé obráběcích strojů jsou často konfrontováni s protichůdnými požadavky: vyrábět co nejlevněji, vyrábět co nejrychleji, vyrábět co nejpřesněji. Z obráběcího stroje je třeba dostat v nejkratším možném čase 100 % dílců, jejichž rozměry budou odpovídat tolerancím uvedeným na výkrese. Mnoho obráběcích strojů je vybaveno měřicími sondami pro ustavení a kontrolu obrobku nebo pro seřízení a kontrolu nástroje. Technolog, CNC programátor dokáže pomocí těchto nástrojů radikálně omezit vliv ručního ustavování, vliv nepřesného upnutí obrobku nebo třeba vliv únavy pracovníka obsluhujícího stroj.

V letošním roce představila společnost Renishaw zcela nový měřicí systém Sprint – kontaktní skenovací systém pro vysokorychlostní měření obrobku na CNC obráběcích strojích. Systém Sprint představuje zcela novou generaci obrobkových sond, kterou lze využít ve všech čtyřech úrovních Pyramidy produktivního procesu.

Příprava výroby

V úrovni přípravy výroby a kontroly stroje před začátkem obrábění umožňuje Sprint provádět automatickou kontrolu parametrů stroje nezávisle na vůli nebo schopnostech operátora stroje. Stroj prostě sám provede test geometrické přesnosti podobný Ballbar testu. Test může být prováděn v libovolných intervalech, před začátkem směny, v průběhu obrábění, prostě kdykoliv. Naměřená data mohou být uložena pro pozdější analýzu, pro analýzu trendu nebo použita pro automatické vyhodnocení stylem GO/NoGO. Test umožňuje kontrolu parametrů stroje v rovinách XYZ a také kontrolu parametrů pivotovacích bodů rotačních os.

Příprava výroby

Příprava výroby

Nastavení parametrů procesu

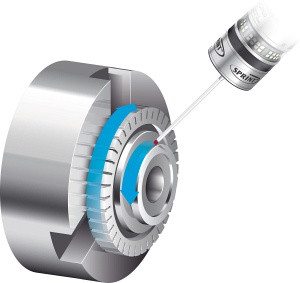

V úrovni nastavení parametrů procesu umožňuje Sprint automatické zaměření polohy upnutého obrobku a jeho vyrovnání s osami stroje. Automatické korekce parametrů v řídícím systému a informace pro adaptivní obrábění jsou samozřejmými benefity použití systému Sprint. Sprint umožňuje měření komplexních tvarových ploch s přesností v řádu jednotek mikronů a zpracování naměřených údajů v reálném čase. Přesnost ustavení obrobku je díky tomu velmi vysoká a s výhodou se uplatní zejména u velmi drahých obrobků, například v leteckém průmyslu při opravách a renovacích turbínových lopatek. Vysokorychlostní měření segmentů lopatek a velké množství dat sejmutých z hran a boků lopatky poskytuje přesnou informaci o skutečném tvaru dílce, která může být využita v adaptabilním obráběcím procesu. Automatizované rutiny pro ustavení a vyrovnání lopatky, skenování povrchu a spojování nasnímaných segmentů do profilu lopatky značně zvyšují přesnost měření a zkracují dobu cyklu oproti dosavadním způsobům měření lopatek.

Nastavení parametrů procesu

Nastavení parametrů procesu

Kontrola v průběhu výroby

Pojem takzvané „In-procesní kontroly" dostává díky systému Sprint zcela novou náplň. Rychlost měření dosahuje při kontinuálním skenování až 15 m/min. Data jsou snímána s hustotou 1000 bodů za sekundu.

Uživatelům multifunkčních obráběcích center nabízí systém SPRINT úplně nové možnosti řízení procesů. Jedním z nich je nový cyklus velmi přesného měření soustružených průměrů. Měření probíhá za rotace obrobku a pod chladicí kapalinou!

Zavedením možnosti komparace naměřených výsledků s etalonem dostává Sprint roli aktivního prvku se zcela automatizovanou funkcí „změř–koriguj–obráběj". Systém Sprint tak dokáže automaticky řídit přesné opracování velmi velkých průměrů. Dosahovaná přesnost opracování velkých průměrů činí několik mikronů. Systém Sprint přináší i nové, na obráběcích strojích dosud nerealizované funkce měření čelního a obvodového házení a kruhovitosti.

Kontrola v průběhu výroby

Kontrola v průběhu výroby

Také speciální rutiny pro měření tvaru turbínových lopatek Sprint Blade ToolKit zvyšují technologické možností obráběcích strojů v oblasti adaptivního obrábění.

Kontrola hotových dílů

Díky rozšířeným možnostem oproti tradičním měřicím obrobkovým sondám nabízí Sprint možnost plnohodnotného měření hotového dílce po skončení obrábění. Díky kontrole parametrů stroje zmíněné v první úrovni Pyramidy jsou naměřená data očištěna od vlivu nepřesností stroje způsobených geometrií nebo odměřovacím systémem stroje.

Systém SPRINT využívá několik nových patentovaných technologií, které mu umožňují dosahovat bezkonkurenční rychlosti a přesnosti měření 3D povrchu. Systém dokáže při měření kompenzovat statické a dynamické volumetrické chyby stroje. Umožňuje kontrolu velikosti a polohy měřených prvků obrobku, ale i vyhodnocení odchylek tvaru a polohy.

Celý proces výroby je v konceptu Pyramidy rozdělen do čtyř fází: Příprava výroby, Nastavení parametrů procesu, Aktivní řízení průběhu výroby a Kontrola hotových dílů.

Kontrola hotových dílů

Kontrola hotových dílů

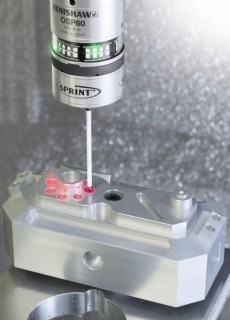

Sonda OSP60

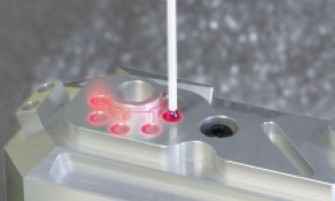

Klíčovým prvkem systému SPRINT je zcela nová skenovací obrobková sonda OSP60. Sonda OSP60 je vybavena unikátním analogovým snímačem s rozlišením 0,1 μm v jakémkoliv směru. Díky tomu sonda vyniká mimořádnou přesností při měření tvarových ploch. Analogový snímač uvnitř sondy poskytuje kontinuální informaci o velikosti vychýlení doteku. Tato informace je vyhodnocena společně s údaji o poloze sondy získanými z odměřovacího systému stroje. Z těchto údajů je pak odvozen údaj o skutečném povrchu dílce. Sonda při skenování povrchu dokáže sejmout 1000 datových bodů za sekundu. Díky množství sejmutých dat a unikátní analytické schopnosti systému poskytuje systém SPRINT bezkonkurenčně přesné měření obrobku. Díky rychlosti měření pak nabízí ještě lepší kontrolu a řízení procesů na stroji, optimalizaci využití stroje a zkrácení doby pracovního cyklu. Tato nová skenovací technologie zavádí do procesu obrábění nové metody řízení, které dosud nebyly možné.

Systém SPRINT je přelomový, velmi rychlý a velmi přesný nástroj s výjimečným rozsahem možných aplikací. Využívá několik nových patentovaných technologií, které mu umožňují dosáhnout bezkonkurenční rychlosti a přesnosti měření 3D povrchu. Systém dokáže při měření kompenzovat statické a dynamické volumetrické chyby stroje, které se na strojích projevují při vysokých rychlostech. Podporuje širokou škálu metod měření a řízení procesu, snižuje zmetkovitost a nároky na přepracování a současně nabízí optimalizaci využití stroje zkrácením doby pracovního cyklu.

Systém Sprint byl navržen nejen kvůli rychlosti a přesnosti měření, ale především pro jednodušší automatizaci řízení procesu bez nutnosti zásahu obsluhy.