Delší listy rotoru zvyšují efektivitu větrné turbíny díky tomu, že poskytují větší dopadovou plochu větru, a mohou proto přeměnit více větrné energie na elektrický proud. Se vzrůstající délkou listů rostou nároky především na minimalizaci hmotnosti při současné vysoké tuhosti. Lepší konstrukční řešení jsou v tomto případě možná za pomoci různých optimalizačních postupů. Délka listu rotoru pro větrnou elektrárnu nemůže být zvolena libovolně, protože na špici listu působí enormní odstředivé síly. K dosažení vyšší provozní efektivity jsou dnes vyvíjeny listy o délce dosahující 100 metrů.

Pokoření těchto délek však vyžaduje výjimečně efektivní konstrukční návrh a ve výsledku velmi tuhý a současně lehký design listů, který vykazuje požadovanou tuhost na potřebných místech. Zvolenými materiály jsou zde vláknové kompozity vyztužené skelnými vlákny, které mají vysokou tuhost při nízké hmotnosti, a navíc může být jejich rozložení přizpůsobeno převládajícím dynamickým silám. Za účelem získání optimální struktury listu je využívána numerická optimalizace, která umožňuje návrhářům vyzkoušet rozličné množství konstrukčních variant.

Topologická optimalizace

Následující příklad numerického výpočtu 100 metrů dlouhého listu turbíny z kompozitů vyztužených skelnými vlákny ukazuje, že s pomocí optimalizačních metod a nástrojů, jaké jsou obsaženy například v sadě HyperWorks společnosti Altair, mohou být navrhovány hmotnostně efektivní konstrukce ze všech druhů materiálů. K návrhu 100 metrů dlouhého listu bude provedena především topologická optimalizace, díky které je možno určit nejlepší vnitřní strukturu konstrukce. Navíc tak mohou být zaručeny požadované vlastnosti, jako je tuhost, stabilita a citlivost na vibrace současně s minimální hmotností. Pro výpočty zatížení vyplývající z interakce mezi tekutinou a konstrukcí (Fluid-Structure Interaction) byl použit software AcuSolve od společnosti Altair. První optimalizace zahrnovala předběžné návrhy nosníků a smykových výztuh, které byly následně dále optimalizovány při zohlednění daného frekvenčního rozsahu, deformací, přetvoření kompozitního materiálu a boulení a dle zadání nadimenzovány.

Formy vrstev dvousměrných tkanin

Formy vrstev dvousměrných tkanin

Vnější plášť z kompozitních materiálů

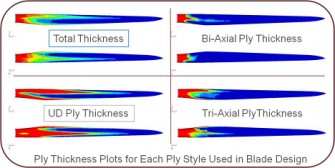

Jakmile je definována vnitřní struktura listu rotoru, může být navržen vnější plášť. V tomto případě je plášť listu rotoru zhotoven z kompozitních materiálů. Pro navržení vrstev tkaniny a jejich optimálního rozložení byly nasazeny metody optimalizace kompozitních materiálů. Přitom byly určeny hranice přechodových oblastí a vrstev tkaniny. Stavba modelu zohledňuje použití jednosměrných, dvou- i třísměrných tkanin stejně jako pěnové jádro a materiály ochranné vrstvy. Cílem optimalizace je nejlepší možné rozdělení materiálu při dodržení okrajových podmínek návrhu a současné minimalizaci hmotnosti. Jinými slovy: Díky optimalizaci je člověk schopen definovat množství různých forem uložení a oblasti pokrytí vhodné pro jednosměrné, dvou- i třísměrné tkaniny. Výsledkem této optimalizační analýzy je řada zobrazení tlouštěk vrstev zohledňující variace tlouštěk pro každý zohledněný způsob provedení tkaniny.

Zobrazení tlouštěk vrstev pro každý způsob provedení tkaniny použitý v listu rotoru

Zobrazení tlouštěk vrstev pro každý způsob provedení tkaniny použitý v listu rotoru

Celková tloušťka, Tloušťka UD vrstvy, Tloušťka dvousměrné vrstvy, Tloušťka třísměrné vrstvy

Určení forem vrstev tkanin

Zastoupení tlouštěk vrstev každého typu provedení tkaniny jsou poté v dalším kroku „vyříznuta", takže je pro každou tkaninu – při zohlednění uživatelem definovaného počtu dovolených forem tkanin – vygenerován soubor vrstev tkanin. Ten je vytvořen automaticky v optimalizačním nástroji OptiStruct společnosti Altair a poté interpretován a modifikován pro splnění návrhových, výrobních, provozních a cenových okrajových podmínek. Následně je nutné určit finální podobu vrstev tkanin a spočítat konečný počet vrstev v nástroji Optistruct pro každé provedení. Celkově lze říci, že tento postup určuje optimální formy vrstev tkanin pro každý typ provedení tkaniny, jejich rozložení na plášti rotoru, optimální počet vrstev pro každou formu a způsob provedení stejně jako optimální pořadí vrstev.

Závěr

Představený optimalizační proces návrhu umožňuje zpracovat efektivně mnoho návrhových proměnných a rychle nalézt optimální konfiguraci konstrukce. To poskytuje návrháři zřetelně lepší přehled o fyzikálních vlastnostech konstrukce a vede tak k rychlejším, lepším a fundovanějším rozhodnutím ve fázi návrhu. Následuje-li návrhář tento postup, je schopen navrhovat průmyslem žádané efektivní, velmi tuhé a současně lehké listy rotorů. Obvykle mohou být při návrhu listů rotorů v porovnání s běžnými návrhovými metodami dosaženy úspory hmotnosti od 10 do 30 procent.

Autor je Marketing Principal ve společnosti Altair Engineering