Košice jsou v tomto roce evropským hlavním městem kultury a pro tuto příležitost bylo ve městě navrženo a realizováno množství projektů. Cílem projektu Steel PARK – kreativní fabrika je tvořivou formou popularizovat vědu a techniku formou expozice, tvořenou neobvyklými exponáty. Ty nabízejí zejména mladým návštěvníkům interaktivní hraní si a nenásilnou formou je vtáhnou do prostředí továrny. Garantem expozice je hutnická společnost US Steel Košice a mezi spolupracujícími organizacemi je i Technická univerzita v Košicích.

Na katedře technologií a materiálů SjF TU v Košicích byl postupně připravován a realizován jeden z exponátů. Záměrem tvůrců exponátu je přiblížit proces zpracování ocelového plechu při výrobě konkrétního výrobku. Prvním krokem byl návrh samotného výrobku, který by dokázal zaujmout většinu návštěvníků. Volba padla na model auta. Výhodou návrhu byla mimo jiné i skutečnost, že při výrobě modelu bylo možné využít a ukázat stejné technologie jako při výrobě skutečného automobilu – hluboké tažení, stříhání nebo kalibrování. Výrazně se tím zvýšil edukační přínos projektu.

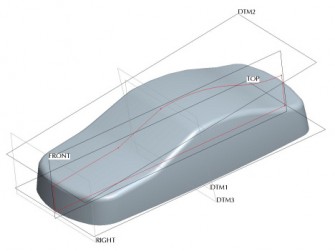

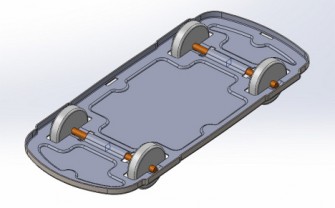

Obr. 1 Základní tvar modelu auta

Obr. 1 Základní tvar modelu auta

Při práci na tomto projektu byly ve velké míře využity možnosti CA systémů. V CAD prostředí bylo navrženo samotné autíčko, potřebné tvářecí nástroje i celá expozice. Specializované simulační softwary umožnily ověřit si navržené způsoby tváření plechových dílů. CAM systémy byly využity při tvorbě NC programů pro zhotovení jednotlivých částí tvářecích nástrojů.

Základní tvar autíčka, navržený jedním ze studentů, byl přizpůsoben technologickým možnostem procesu tažení – jednalo se hlavně o odstranění podbíhajících ploch. Koncepce modelu musela být podřízena požadavkům na co nejmenší počet dílů, snadnou vyrobitelnost a smontovatelnost. Konstrukce autíčka je do určité míry inspirována plechovými hračkami z poloviny minulého století, které dnes vidíme většinou jen v muzejních expozicích či v různých sbírkách.

Navržené autíčko se skládá ze čtyř částí: podvozek, karosérie, kolečka a osky. Karosérie a podvozek jsou vyráběny z ocelového obalového plechu jakosti TS 245 tloušťky 0,3 mm z produkce garanta expozice. Osky jsou zhotovovány z ocelového drátu průměru 1,6 mm, materiálem koleček je plast.

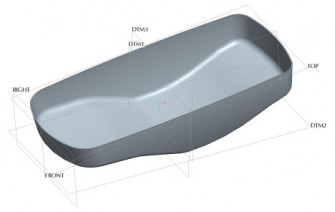

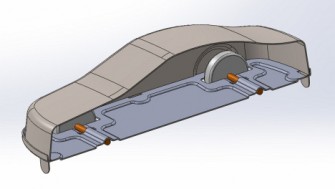

Obr. 2 CAD model výlisku karosérie vytvořený jako vnější skořepina

Obr. 2 CAD model výlisku karosérie vytvořený jako vnější skořepina

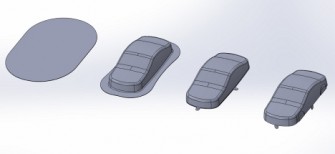

Obr. 3 Etapy zhotovování karosérie modelu autíčka

Obr. 3 Etapy zhotovování karosérie modelu autíčka

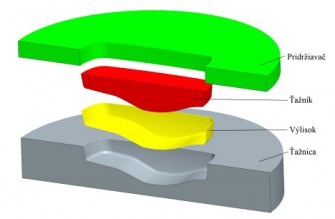

Obr. 4 Schematické znázornění částí tažného nástroje

Tvar výlisku karosérie byl získán z 3D modelu základního tvaru auta. Současné CAD systémy obsahují množství modelovacích nástrojů a poskytují několik způsobů úprav modelů v závislosti na koncepci primárního modelu (surface, resp. solid). Základem pro tvorbu karosérie plechového autíčka v CAD/CAM systému Pro/Engineer byl objemový model základního tvaru auta (obr. 1), respektující technologičnost konstrukce vzhledem k procesu výroby karosérie hlubokým tažením. Šlo hlavně o úkosy (drafts) na bočních plochách modelu. Plechové díly automobilů se vyznačují velkou plochou vzhledem k tloušťce materiálu. V případě karosérie autíčka byl použit nástroj Shell, kterým byla vzhledem k základnímu modelu auta vytvořena „skořepina" o tloušťce plechu směrem „ven z materiálu", představující plechovou karosérii autíčka (obr. 2).

Pro realizaci výroby karosérie bylo nutné navrhnout a zhotovit čtyři nástroje. První z nich, střižný, je určen pro vystřihování výlisků. Ve druhém se z přístřihu táhne základní (hladký) tvar karosérie, na kterém nejsou prolisy pro kolečka. Výtažek má obrubu, která se odstraňuje ve třetím, střižném nástroji. Obruba se odstřihuje tak, aby na karosérii zůstaly čtyři upevňovací výstupky. Čtvrtý nástroj slouží pro kalibrování výlisku do konečného tvaru, včetně vytvoření prolisů pro kolečka. V tomto nástroji zároveň dochází k narovnání upevňovacích výstupků do polohy pro montáž. Tyto výstupky, umístěné na spodní hraně výtažku, slouží k upevnění karosérie na podvozek, ve kterém jsou odpovídající otvory. Při montáži se výstupky zahnou a zajistí spojení těchto dvou částí. Všechny čtyři etapy procesu výroby karosérie jsou znázorněny na obr. 3.

Obr. 5 CAD model sestaveného podvozku

Obr. 6 CAD model sestaveného modelu auta (v podélném řezu)

CAD model základního tvaru auta a odvozený CAD model karosérie byly použity při vytváření modelů funkčních částí potřebných tažných nástrojů. Funkčními částmi tažného nástroje jsou tažnice, tažník a přidržovač. Tažník byl vytvořen z CAD modelu základního tvaru auta. Přidržovač byl vytvořen odebráním materiálu funkcí Extrude – Remove material ve tvaru půdorysu základního modelu auta, promítnutého do roviny přidržovače. Vytvoření modelu tažnice představovalo složitější operaci.

Na přípravě exponátu se kromě pracovníků podíleli i studenti a výsledky své práce mohli prezentovat v několika bakalářských a diplomových pracích.

V režimu sestavy byly nejprve polohovány modely polotovaru tažnice, základního tvaru auta (resp. tažníku) a karosérie. V prvním kroku pomocí funkce Component operations → Cutout byl z materiálu tažnice odebrán materiál tažníku (resp. základního tvaru auta), čímž vznikla dutina tažnice s nulovou mezerou. Ve druhém kroku je třeba opětovným použitím příkazu Component operations → Cutout odebrat z materiálu tažnice materiál karosérie (skořepinový model), čímž vznikne tažná mezera. Uvedeným postupem vznikla v bloku tažnice tvarová dutina, zvětšená o tloušťku materiálu výtažku. Na obr. 4 je schematické znázornění hlavních částí tažného nástroje. Za účelem ověření navrhované technologie hlubokého tažení a určení provozních parametrů, hlavně velikosti přístřihu plechu a přidržovací síly, byla realizována výroba zkušebních nástrojů. Teprve po odzkoušení funkčních částí a stanovení provozních parametrů byly vyrobeny další části produkčních nástrojů a provedena jejich montáž.

Pro podvozek bylo nutno navrhnout a vyrobit tři nástroje. První z nich, střižný, je určen pro vystřihování výlisků. Získaný přístřih už má vystřiženy všechny potřebné otvory, včetně otvorů pro kolečka a upevňovací výstupky karosérie. Ve druhém nástroji se lisuje reliéf a žlábky pro uložení osiček. V tomto stadiu se realizuje první etapa montáže – na podvozek se nasouvají osky s kolečky. Tato podsestava putuje k třetímu nástroji, na kterém se vytváří obruba, která zabraňuje vysunutí osiček s kolečky a zároveň přesně určuje polohu karosérie vůči podvozku při závěrečné montáži. Obruba překrývá spoj těchto dvou částí. V dolní úvrati třetího lisovacího nástroje se lisuje výztužný reliéf za účelem zvýšení tuhosti podvozku. Model úplného podvozku je na obr. 5.

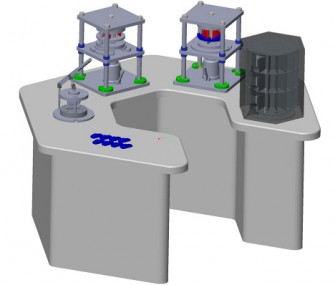

Obr. 7 Návrh uspořádání předváděcího pracoviště

Pro zhotovování osiček se využívá jednoduchý střižný nástroj, umožňující stříhat osky potřebné délky z pěti drátů najednou. Pro výrobu koleček bylo navrženo a využíváno několik technologií – od vstřikování plastu do formy až po vysekávání z plastové desky. Výsledný CAD model sestaveného modelu auta je na obr. 6.

Z prostorových důvodů nebylo možné realizovat výrobní proces všech komponent modelu přímo v expozici. Návštěvník expozice uvidí proces výroby karosérie autíčka na třech tvářecích nástrojích, umístěných na pracovních stolech a vytvářejících tak linku na výrobu tohoto dílu. Vstupním polotovarem jsou přístřihy. Kompletní podvozek s osami a kolečky, včetně nálepek pro individuální dokončení autíčka, získá návštěvník na začátku linky ze zásobníku. Návrh a výrobu zásobníku realizovali kolegové z katedry výrobní techniky a robotiky. Na obr. 7 je jeden z návrhů uspořádání předváděcího pracoviště.

Na přípravě exponátu se kromě pracovníků podíleli i studenti a výsledky své práce mohli prezentovat v několika bakalářských a diplomových pracích. Studenti se tak stali prvními mládežníky, kteří byli vtaženi do reálného procesu přípravy nového výrobku.

Článek vznikl s podporou projektů VEGA 1/0500/12 „Výzkum zlepšování kvality frézování tvarových ploch pokročilými povlakovanými nástroji" a 1/0396/11 – „Výzkum a optimalizace metod hodnocení pevnostních a plastických vlastností velmi tenkých obalových plechů".

Literatura

[1] Projekt plechového autíčka pre Steelpark. [on-line]. Košice: TU, SjF. Dostupné na internetu .

[2] Fedorko, G. – Molnár, V. – Madáč, K.: Základy aplikácie Pro/Engineer v technickej konštrukcii. 2. vyd. Košice, TU, 2008, 87 s.

[3] Fabian, M. – Spišák, E.: Navrhování a výroba s pomocí CA.. technologií. CCB Brno, 2009, 398 s.