Kompozitní materiály nabízejí jasnou odpověď na dnešní stále více cenou řízené požadavky trhu a ochrany životního prostředí. Ultralehké, vysoce pevné, odolné a trvanlivé kompozity jsou ideálním materiálem pro výrobu lehkých konstrukcí s vysokými schopnostmi výkonu. Technologie kompozitních materiálů nabízí rozsáhlé využití nejen díky svému výhodnému poměru nízké hmotnosti k pevnosti, ale i díky ostatním výhodám, jako např. snadná tvarovatelnost, dlouhodobá rezistence vůči zvětrávání, korozi a chemickým materiálům, tepelná stabilita apod.

Návrh a sériová výroba kompozitních dílů a sestav jsou doposud velmi složité a nákladné

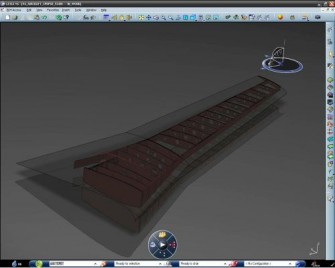

Tradiční kompozitní řešení v sobě zahrnuje návrh, analýzu a výrobu kompozitních dílů v sekvenčním a časově náročném procesu s vysokým procentem těžkých manuálních operací. Pro využití v tak náročných odvětvích, jako je např. stavba letadel a vrtulníků, vozů formule 1 nebo třeba námořních jachet, nabízí společnost Dassault Systèmes kompletní sadu procesně orientovaných řešení pro návrh, simulaci a výrobu kompozitních struktur na bázi jednotné 3DEXPERIENCE virtuální platformy.

Moderní řešení procesu návrhu kompozitních dílů pro letecký, automobilní, lodní průmysl a průmysl spotřebního zboží poskytuje účinné nástroje pro koncepční, předběžný a detailní návrh kompozitního dílu včetně zohlednění požadavků na jeho vyrobitelnost. Výkonné synchronizační mechanismy mezi návrhem a vlastní výrobou pak umožňují těsnou spolupráci konstruktérů a technologů.

Dva nové přístupy 3DEXPERIENCE platformy k optimalizaci kompozitního návrhu pro zlepšení jeho kvality a zvýšení produktivity

Mřížkový přístup optimalizuje 3D digitální definici velkých kompozitních dílů (včetně velkých konstrukcí letadel nebo trupů lodí), a to v kontextu jejich substruktur (výztuže, podélníky, žebra, stringery, rámy), solid slicing (pevné pláty) přístup optimalizuje definice vrstev v re-inženýringu kovových dílů nebo malých částí, jako např. lopatky turbín.

Předběžný návrh

V této fázi návrhu kompozitního dílu umožňuje DS řešení na bázi 3DEXPERIENCE platformy snadnou definici geometrické, laminátové a přechodové oblasti a následně generování ploch a vnějšího (top) povrchu z těchto oblastí pro prvotní 3D reprezentaci automatického generování vrstev včetně způsobu kladení.

Detailní technologický návrh

Ve fázi detailního technologického návrhu pak 3DEXPERIENCE řešení pro kompozity umožňuje snadný přístup k materiálovým vlastnostem a atributům budoucího výrobku a poskytuje rovněž výkonné nástroje pro 3D modelování a úpravy laminátových vrstev. Ty jsou předpokladem pro přesné generování objemu za účelem revize digitálního prototypu. Komplexní nástroj pro analýzy takto navrženého kompozitního dílu pak slouží k posouzení vyrobitelnosti a pro vložení výrobních omezujících podmínek již v počátcích návrhu.

Detailní výrobní návrh

Pro tuto fázi 3DEXPERIENCE řešení společnosti Dassault Systèmes poskytuje svému uživateli pro výrobu zaměřené modelovací schopnosti dílu, jako je např. výměna skořepin, definice množství materiálu včetně přídavku a 3D vícedílné spojování (lepení). Samozřejmostí je simulace chování vláken, automatická tvorba geometrického zploštění a možnost exportu dat do výrobních systémů včetně automatické tvorby dílenské dokumentace. Systém nabízí i výkonné mechanismy pro synchronizaci a spolupráci s technologickým návrhem.

Klíčové výhody kompozitního návrhu v rámci 3DEXPERIENCE platformy

1. Specifikací řízený přístup k návrhu kompozitů

Procesně orientované řešení pro navrhování kompozitních dílů poskytuje všechny nástroje potřebné k zajištění souladu s osvědčenými postupy pro jejich návrh, řešení, které pomáhá uživateli soustředit se na návrh, nikoliv na nástroj.

2. Podpora specifických geometrických konfigurací

Z důvodu specifických geometrických konfigurací vyžadují některé kompozitní díly komplexní návrh, aplikace CATIA V6 pro kompozity na bázi 3DEXPERIENCE platformy DS může spravovat složitou geometrii (jako např. T-tvarované díly) mnohem snadněji než běžná standardní konstrukční řešení a ve svém důsledku umožní rychlé generování laminátových vrstev.

3. Správa (zohlednění) výrobních parametrů již v počáteční fázi procesu návrhu

Detailní kontrola vyrobitelnosti a vizualizace orientace vláken umožňuje předcházení případných výrobních problémů, jako jsou např. tzv. vrásky (svraštění) nebo tzv. přemostění a jejich nápravu již v počátečních fázích návrhu, což eliminuje následné nákladné změny a zajišťuje vyrobitelnost. Kontrola vyrobitelnosti se provádí přímo z CAD modelu.

4. Výkonný mechanismus pro synchronizaci a spolupráci s detailním návrhem

zajišťuje asociativitu a konzistenci mezi konstrukčním návrhem a výrobou a umožňuje dodavatelům těsně spolupracovat s OEM finalisty již při návrhu kompozitního dílu. Rovněž technologové mohou souběžně spolupracovat s konstruktéry již ve fázi prvotního návrhu a automaticky aktualizovat výrobní dokumentaci při změně návrhu.

5. Efektivní možnosti exportu výrobních dat a silná partnerská spolupráce pro podporu všech procesů při výrobě kompozitů

Díky partnerským vztahům společnosti Dassault Systèmes 3DEXPERIENCE řešení pro kompozity nabízí kompletní integrace s hlavními výrobními systémy: například s laserovou projekcí pro zlepšení reprodukovatelnosti a zkrácení tvorby nástřihových plánů, řezání tkanin, simulace vstřikování pryskyřice, kladení vrstev včetně programování, automatické umísťování vláken... Integrovat lze dnes téměř s jakýmkoliv specializovaným systémem pro výrobu kompozitů, a to bez ohledu na výrobní proces a strojní vybavení.

Využití výhod 3DEXPERIENCE platformy a jejích dalších aplikací

- automatické relační řízení změn, při změně v určité fázi návrhu je automaticky aktualizován návrh v následujících fázích

- schopnost vytvářet a následně opětovně využívat pravidla pro kladení vrstev

- zohlednění průmyslových standardů a firemního know-how

- využití „Product Process Resource (PPR)" infrastruktury

- podpora „design-to-manufacturing" procesu

Souhrn funkcí a vlastností 3DEXPERIENCE řešení pro kompozity

- automatizace a optimalizace předběžného návrhu velkých a složitých struktur v souvislosti s jejich substrukturami

- specifikace omezujících podmínek pro polohu podélníků a žeber

- upřesnění polohy odpovídajících substruktur jako referenčních prvků mřížky

- všechny specifikace mřížkových panelů jsou uloženy jako znalostní (knowledgeware) parametry

- tvorba mřížky: všechny buňky sítě jsou omezeny podélníky a žebry

- identifikace strukturálních omezení při definici nebo importu zatížení (sledy kladení vrstev, jejich reálná tloušťka)

- produktivní generování virtuálního kladení vrstev s přihlédnutím (inicializaci) k znalostním pravidlům (symetrie, vyvažován í...)

- zobrazení relevantních 3D informací: název buňky, číslo vrstvy, tloušťka

- revize vrstev a editace vlastností: přesun buněk do dalších vrstev za účelem optimalizace tvarů

- kontrola souladu vůči původnímu vstupnímu napětí nebo pravidlům kladení (stohování)

- výběr mezi několika algoritmy: minimální počet vrstev nebo maximální úspora hmotnosti

- definice tvaru vrstev z pokrytí buněk nebo z pořadí kladení s využitím předdefinovaných (customizovatelných) vzorů

- silné schopnosti modifikací: změna okrajů vrstvy (na monitoru) pro optimalizaci kladení vrstev a jejich tvarů

- silné schopnosti modifikací: přesměrování obrysů vrstvy po preferované trase

- lokální řízení kladení: výpočet lokálních oddílů, vytažení nebo zatlačení vrstvy včetně instantní vizualizace na monitoru, aplikace předdefinovaných vzorů (tvarů)

- vygenerovaní ploch standardní (ISO) tloušťky a jejich hranic

- tvorba objemů nebo IML ploch z vrstev s využitím ploch s ISO tloušťkou a spojovacích přechodů

- změna návrhu: vrstvy a objemy jsou asociovány s mřížkou

- mocné rysy modifikace: využití symetrie vrstev a sloučení

DS PLM řešení pro kompozity, které bylo vyvinuto ve spolupráci s předními firmami různých průmyslových odvětvích, kombinuje na jediné 3DEXPERIENCE platformě produkty CATIA pro virtuální návrh, SIMULIA pro virtuální testování, DELMIA pro virtuální výrobu a pokročilá specializovaná řešení z rozsáhlé sítě vysoce kvalifikovaných technologických partnerů.

Autor článku je PLM konzultantem ve společnosti Technodat, CAE-systémy.

www.technodat.cz