na kvalitu frézované konkávní a konvexní plochy

Problematika možnosti ovlivnění kvality frézované šikmé plochy nastavením parametrů CAM systémů byla popsaná v předešlém čísle časopisu. Šikmá plocha byla obráběná dvěma způsoby, přičemž vedlejší pracovní pohyb nástroje byl v jednom případě ve vertikálním směru a v případě druhém v horizontálním směru. Vzorky byly ve všech případech obráběné válcovou čelní frézou a kopírovací frézou. V obou případech byla drsnost obrobené plochy měřená drsnoměrem v příčném i v podélném směru, přičemž byla sledována hodnota maximální výšky nerovnosti profilu drsnosti povrchu.

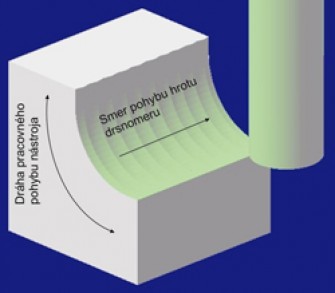

Modelovaný bude případ obrábění těchto ploch tak, že vedlejší pracovní pohyb nástroje bude ve vertikálním směru a měřená a vyhodnocovaná bude drsnost v příčném směru na dráhu nástroje (obr. 1).

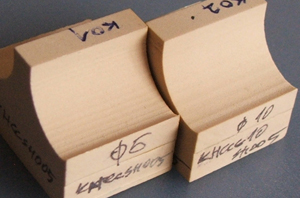

Obr. 1 Definování směru měření drsnosti, porovnání kvality povrchu vzorků

Tvar nástroje, strategie obrábění a čas obrábění

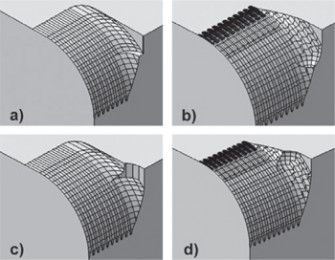

V následujícím bude poukázáno na vliv tvaru nástroje a jeho pohybu na celkový čas obrobení plochy(obr. 3). Ve všech čtyřech případech byla nastavena stejná hodnota maximální výšky nerovnosti MSH = 0,05 mm (MSH - definice v závěru článku).

Obr. 2 Použité nástroje

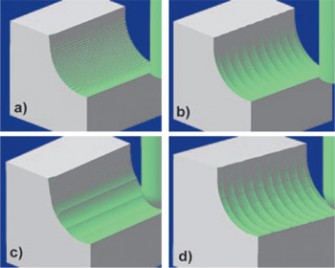

Obr. 3 Způsoby obrábění konkávní plochy

a)Obrábění válcovou čelní frézou horizontálně, čas t = 3 min 5 s

b)Obrábění válcovou čelní frézou vertikálně, čas t = 0 min 40 s

c)Obrábění kopírovací frézou horizontálně, čas t = 0 min 25 s

d)Obrábění kopírovací frézou vertikálně, čas t = 0 min 27 s

Frézování konkávní plochy – vertikálně – pohyb nástroje ve směru osy Z

Posuzované kombinace strategií dráhy nástroje

Simulovány a vyhodnocovány budou následující strategie frézování, a to v pořadí:

Obousměrné frézování

1) první dráha - klesající nesousledné frézování, druhá dráha stoupající sousledné frézování

2) druhý případ nebude simulován

3) frézovaní klesající nesousledně

4) frézování klesající sousledně

5) frézování stoupající nesousledně

6) frézování stoupající souběžně

Posuzované kombinace nástrojů a nastavení hodnot MSH (maximální výšky nerovnosti):

- Obrobení konkávní plochy válcovou čelní frézou průměru D = 5 mm, MSH = 0,05 mm

- Obrobení konkávní plochy kopírovací frézou průměru D = 5 mm, MSH = 0,05 mm

- Obrobení konkávní plochy válcovou čelní frézou průměru D = 5 mm, MSH = 0,01 mm

- Obrobení konkávní plochy kopírovací frézou, hlavou průměru D = 5 mm, MSH = 0,01 mm

- Obrobení konkávní plochy válcovou čelní frézou průměru D = 10 mm, MSH = 0,01 mm

- Obrobení konkávní plochy kopírovací frézou průměru D = 10 mm, MSH = 0,01 mm

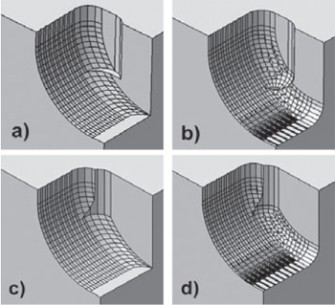

Otisky reliéfu nástroje v polotovaru pro jednotlivé kombinace jsou znázorněny na následujících obrázcích. Kvůli jednoduchosti bude znázorněna jen polovina kombinací, druhá polovina je jejich zrcadlovým obrazem. (obr. 4)

Obr. 4 Otisky reliéfu nástroje v polotovaru při frézovaní konkávní plochy, pokud je vedlejší pracovní pohyb nástroje ve směre osy Z

a) Válcová čelní fréza – nesousledně – klesající

b) Kopírovací fréza – nesousledně – klesající

c) Válcová čelní fréza – sousledně – stoupající

d) Kopírovací fréza – sousledně – stoupající

MSH = 0,05 mm a MSH = 0,01 mm

Kvůli rozsáhlosti experimentu bude graficky vyhodnocený výsledek naměřené drsnosti vzorků pro nastavenou hodnotu MSH = 0,05 mm a taktéž MSH = 0,01 mm, přičemž v prvém případě bude použita válcová čelní fréza průměru D = 5 mm a v druhém případě kopírovací fréza D = 5 mm (graf 1 až 4). Ostatní posuzované kombinace nastavených hodnot MSH, tvaru a průměru nástrojů budou hodnoceny v souhrnu poznatků.

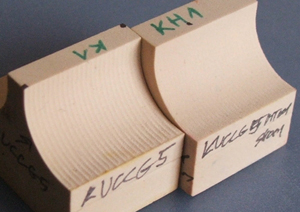

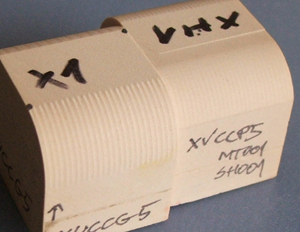

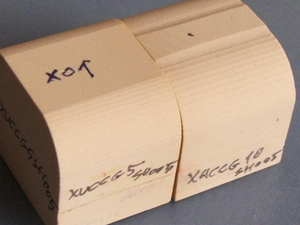

Obr. 5 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm (vlevo) a MSH = 0,01 mm (vpravo) při vertikálním obousměrném obrábění kopírovací frézou

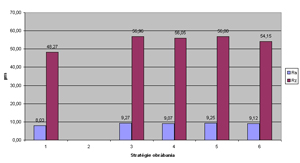

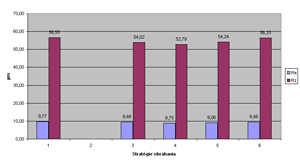

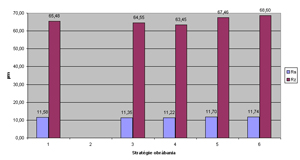

Graf 1 Obrobení konkávní plochy vertikálně válcovou čelní frézou D = 5 mm, MSH = 0,05 mm,

příčná drsnost

Graf 2 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,05 mm,

měřená příčná drsnost

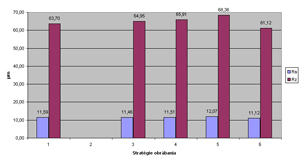

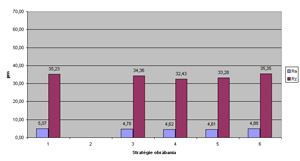

Graf 3 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,01 mm,

měřená příčná drsnost

Graf 4 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,01 mm,

měřená příčná drsnost

Shrnutí poznatků frézování konkávní plochy – vertikálně

- vliv průměru nástroje – při obrábění válcovou čelní frézou je dosaženo příznivější hodnoty Rz pro nástroj s menším poloměrem Rz = 34-40 μm oproti Rz = 46-52 μm pro nástroj s větším poloměrem. Podobně je to i u kopírovací frézy.

- vliv strategie obrábění – strategie obrábění nemají výrazný vliv na kvalitu obrobené plochy.

- vliv tvaru nástroje – pokud je drsnost měřená v příčném směru, kvalitativní ukazovatele jsou příznivější, pokud je plocha obráběná válcovou čelní frézou než kopírovací frézou, pokud se jedná o průměr nástroje D = 5 mm.

- vliv zvyšování přesnosti obrobeného povrchu (snižování hodnoty výšky nerovnosti) – při nastavení parametru MSH = 50 μm byly dosaženy hodnoty Rz = 48-57 μm u válcové čelní frézy a Rz = 61-68 μm u nástroje s kulovou hlavou. Naměřené hodnoty oscilují okolo softwarově nastavených hodnot. Při zvýšení přesnosti na MSH = 10 μm jsou naměřené hodnoty Rz = 34-40 μm u válcové čelní frézy a Rz = 38-46 μm u kopírovací frézy. U válcové čelní frézy s průměrem D = 10 mm je Rz = 46-52 μm a u kopírovací frézy je Rz = 42-46 μm.

Z uvedeného vyplývá, že nejvýhodnější varianta obrábění je čelní válcovou frézou průměru D = 5 mm při MSH = 50 μm. Zvýšením přesnosti obrábění dosáhneme kvalitnějšího povrchu. Nejkvalitnější povrch zase obdržíme u čelní válcové frézy s průměrem D = 5 mm a nastaveným parametrem MSH = 10 μm.

Obr. 6 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm při horizontálním obousměrném obrábění kopírovací frézou D = 5 mm (vlevo) a D = 10 mm (vpravo)

Frézování konvexní plochy – vertikálně – pohyb nástroje v směru osy Z

Posuzované kombinace strategií dráhy nástroje

Simulovány a vyhodnocovány budou následující strategie frézování, a to v pořadí:Obousměrné frézování

1) první dráha - klesající nesousledné frézování, druhá dráha stoupající sousledné frézování

2) druhý případ nebude simulován

Jednosměrné frézování

3) frézování klesající nesousledné

4) frézování klesající sousledné

5) frézování stoupající nesousledné

6) frézování stoupající sousledné

Posuzované kombinace nástrojů a nastavení hodnot MSH (maximální výšky nerovnosti):

- Obrobení konkávní plochy válcovou čelní frézou průměru D = 5 mm, MSH = 0,05 mm

- Obrobení konkávní plochy kopírovací frézou průměru D = 5 mm, MSH = 0,05 mm

- Obrobení konkávní plochy válcovou čelní frézou průměru D = 5 mm, MSH = 0,01 mm

- Obrobení konkávní plochy kopírovací frézou hlavou průměru D = 5 mm, MSH = 0,01 mm

- Obrobení konkávní plochy válcovou čelní frézou průměru D = 10 mm, MSH = 0,01 mm

- Obrobení konkávní plochy kopírovací frézou průměru D = 10 mm, MSH = 0,01 mm

Otisky reliéfu nástroje v polotovaru pro jednotlivé kombinace jsou znázorněny na následujících obrázcích. Kvůli jednoduchosti bude znázorněná jen polovina kombinací, druhá polovina je jejich zrcadlovým obrazem. (obr. 7)

Obr. 7 Otisky reliéfu nástroje v polotovaru při frézovaní konvexní plochy, pokud je vedlejší pracovní pohyb nástroje v směru osy Z

a) Válcová čelní fréza – nesousledně – klesající

b) Kopírovací fréza – nesousledně – klesající

c) Válcová čelní fréza – sousledně – stoupající

d) Kopírovací fréza – sousledně – stoupající

MSH = 0,05 mm a MSH = 0,01 mm

Kvůli rozsáhlosti experimentu bude graficky vyhodnocen výsledek naměřené drsnosti vzorků pro nastavenou hodnotu MSH = 0,05 mm a taktéž MSH = 0,01 mm, přičemž v prvém případě bude použita válcová čelní fréza průměru D = 5 mm a v druhém případě kopírovací fréza D = 5 mm (graf 5 až 8). Ostatní posuzované kombinace nastavených hodnot MSH, tvaru a průměru nástrojů budou hodnoceny v souhrnu poznatků.

Obr. 8 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm (vlevo) a MSH = 0,01 mm (vpravo) při vertikálním obousměrném obrábění kopírovací frézou

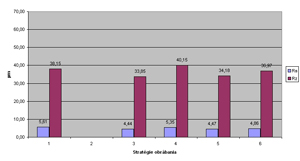

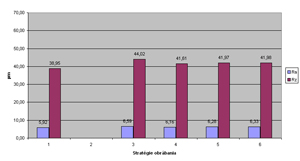

Graf 5 Obrobení konvexní plochy vertikálně válcovou čelní frézou D = 5 mm, MSH = 0,05 mm,

příčná drsnost

Graf 6 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,05 mm,

měřená příčná drsnost

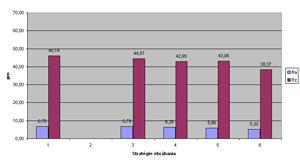

Graf 7 Obrobení konvexní plochy vertikálně válcovou čelní frézou D = 5 mm, MSH = 0,01 mm,

příčná drsnost

Graf 8 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,01 mm,

měřená příčná drsnost

Shrnutí poznatků frézování konvexní plochy – vertikálně

- vliv průměru nástroje - při obrábění válcovou čelní frézou je dosaženo příznivější hodnoty Rz pro nástroj s menším poloměrem Rz = 32-35 μm oproti Rz = 40-47μm pro nástroj s větším poloměrem. U kopírovací frézy je to poprvé naopak a kvalitnější plochu obdržíme při obrobení nástrojem s průměrem D = 10 mm, a to Rz = 34-40 μm oproti Rz = 39-44 μm s nástrojem s D = 5 mm.- vliv strategie obrábění – strategie obrábění nevykazují výrazné rozdíly a vliv na kvalitu obrobené plochy

- vliv tvaru nástroje – pokud je drsnost měřená v příčném směru, kvalitativní ukazovatele jsou příznivější, pokud je plocha obráběná válcovou čelní frézou, než s tvarovým nástrojem, pokud se jedná o průměr nástroje D = 5 mm. Pokud se jedná o nástroj většího průměru D = 10 mm, kvalitnější povrch vzniká při obrobení kopírovací frézou.

- vliv zvyšování přesnosti obrobeného povrchu (snižování hodnoty výšky nerovnosti) – při nastavení parametru MSH = 50 μm byly dosažené hodnoty Rz = 53-57 μm u válcové čelní frézy a Rz = 63-69 μm u kopírovací frézy. Naměřené hodnoty oscilují okolo softwarově nastavených hodnot. Při zvýšení přesnosti na MSH = 10 μm jsou naměřené hodnoty Rz = 32-35 μm u válcové čelní frézy a Rz = 39-44 μm u kopírovací frézy. U válcové čelní frézy s průměrem D = 10 mm je Rz = 40-47 μm a u kopírovací frézy je Rz = 34-40 μm.

Z uvedeného vyplývá, že nejvýhodnější varianta obrábění je válcovou čelní frézou průměru D = 5 mm při MSH = 50 μm. Zvýšením přesnosti obrábění dosáhneme kvalitnějšího povrchu, ale ne s dostatečným efektem. Nejkvalitnější povrch zase obdržíme s válcovou čelní frézou D = 10 mm a MSH = 10 μm.

Obr. 9 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm (vlevo) a MSH = 0,01 mm (vpravo) při vertikálním obousměrném obrábění kopírovací frézou

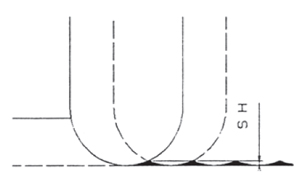

Vysvětlení pojmů MSH, SH, Rz

Parametr ovlivňující kvalitu povrchu nastavitelný v CAM:

MSH – maximální výška nerovnosti

SH – výška nerovnosti

Přesnost kopírování povrchu nástrojem můžeme ovlivnit parametrem SH (teoretická výška nerovnosti, v praxi maximální výška nerovnosti profilu drsnosti povrchu Rz, v našem případě měřená v příčném směru na dráhu nástroje).

Obr. 10 SH (Scallop Height) – parametr nastavení výšky nerovnosti (závisí na vzdálenosti dvou po sobě následujících drahách nástroje)

Autoři pracují na Strojníckej fakulte TU v Košicích.

Článek byl vypracován v rámci řešení úlohy KEGA 3/4244/06 - Virtuálne laboratórium metrológie v študijnom odbore Mechatronika a úlohy VEGA 1/3145/06 Riešenie konštruktívneho problému - klasický verzus evolučný prístup.