na kvalitu frézované šikmé plochy

Základní teorie problematiky možnosti ovlivnění kvality frézovaných ploch nastavením parametrů CAM systémů byla popsaná v předešlém čísle časopisu. Tématem článku byl vliv nastavení těchto parametrů na kvalitu povrchu frézované rovinné plochy. Tento článek se bude zabývat vlivem nastavení parametrů CAM systémů na kvalitu šikmé plochy obrobené válcovou čelní frézou a kopírovací frézou.

Simulované budou případy, kdy vedlejší pracovní pohyb nástroje bude:

ve směru osy Z – vertikální pohyb

ve směru osy X – horizontální pohyb

Příprava polotovaru vzorků

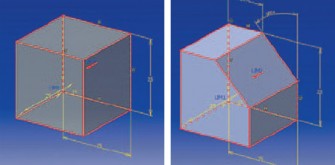

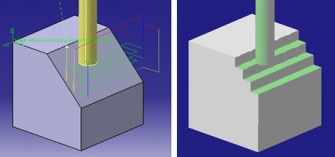

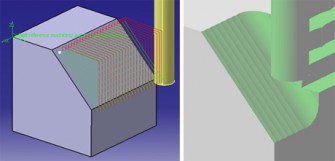

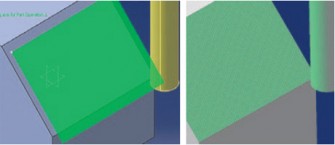

Polotovar vzorků byl vytvořený technologií řezání z tabule syntetického dřeva o tloušťce 50 mm. Řezáním byl vytvořen polotovar tvaru kvádru o rozměru 25x25x30 mm. Vzorky byly namodelované v CAD prostředí modulu Part Design programu CATIA V5 a následně obrobené v CAM prostředí modulu NC Milling strategií Isoparametric Machining. Postup vytvoření modelu, polotovaru a jeho obrobení je na obrázcích 1, 2 a 3.

Obr. 1 Vytvoření 3D tělesa se šikmou plochou Part Body a polotovaru Body.2

Obr. 2 Dráha nástroje pro operaci na hrubo a vizualizace simulace frézování na hrubo

Obr. 3 Dráha nástroje pro operaci frézování na čisto a vizualizace simulace frézování na čisto

Vzorky byly obrobeny na tříosé fréze EMCO Concept MILL 155 na Katedře technologií a materiálů SjF TU v Košicích.

Frézování šikmé plochy – vertikálně – pohyb nástroje ve směru osy Z

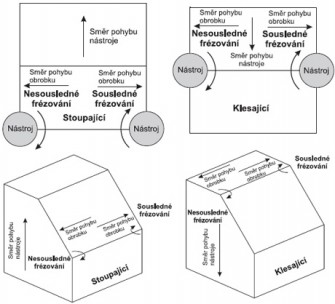

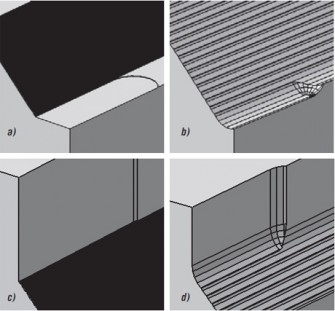

Obr. 4 Jednotlivé strategie dráhy nástroje při frézování šikmé plochy vertikálně

Posuzované kombinace strategií dráhy nástroje (obr. 4):

Simulované budou následující strategie frézování, a to v pořadí:

Obousměrné frézování

1) první dráha - klesající nesousledné frézování, druhá dráha stoupající sousledné frézování

2) první dráha - klesající sousledné frézování a druhá dráha stoupající nesousledné frézování

Jednosměrné frézování

3) frézování klesající nesousledně

4) frézování klesající sousledně

5) frézování stoupající nesousledně

6) frézování stoupající sousledně

Posuzované kombinace nástrojů a nastavení hodnot MSH (maximální výšky nerovnosti):

Obrobení šikmé plochy válcovou čelní frézou průměru D=5mm, MSH=0,05mm

Obrobení šikmé plochy kopírovací frézou průměru D=5mm, MSH=0,05mm

Obrobení šikmé plochy válcovou čelní frézou průměru D=5mm, MSH=0,01mm

Obrobení šikmé plochy kopírovací frézou, hlavou průměru D=5mm, MSH=0,01mm

Obrobení šikmé plochy válcovou čelní frézou průměru D=10mm, MSH=0,01mm

Obrobení šikmé plochy kopírovací frézou průměru D=10mm, MSH=0,01mm

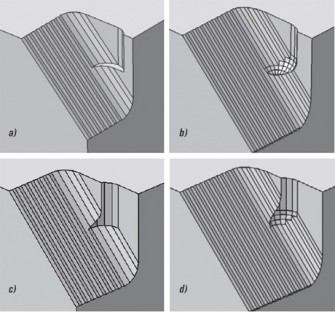

Otisky reliéfu nástroje v polotovaru pro jednotlivé kombinace jsou znázorněny na následujících obrázcích. Kvůli jednoduchosti bude znázorněna jen polovice kombinací, druhá polovice je jejich zrcadlovým obrazem. (obr. 5)

a) Válcová čelní fréza – nesousledně – klesající

b) Kopírovací fréza – nesousledně - klesající

c) Válcová čelní fréza – sousledně – stoupající

d) Kopírovací fréza – sousledně - stoupající

Obr. 5 Otisky reliéfu nástroje v polotovaru při obrábění šikmé plochy, pokud je vedlejší pracovní pohyb nástroje ve směru osy Z

MSH=0,05mm (definice parametru na konci článku)

Kvůli rozsáhlosti experimentu bude graficky vyhodnocený výsledek naměřené drsnosti vzorků pro nastavenou hodnotu MSH=0,05mm, přičemž v prvém případě bude použita válcová čelní fréza průměru D=5mm a v druhém případě kopírovací fréza D=5mm. Posuzovaná bude obousměrná strategie frézování ZIG-ZAG v grafu označená jako 1. Ostatní posuzované kombinace nastavených hodnot MSH, tvaru a průměru nástrojů budou hodnoceny v souhrnu poznatků.

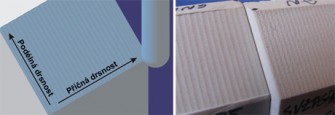

Obr. 6 Čelní válcová fréza D=5mm, MSH=0,05mm, čas 1min 28s, Rz,příč=62μm, Rz,pozd =43μm

Obr. 7 Kopírovací fréza D=5mm, MSH=0,05mm, čas 1min 42s, Rz,příč=63μm, Rz,pozd =40μm

Obr. 8 Definování měření drsnosti a měřené vzorky při vertikálním pohybu nástroje

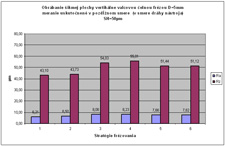

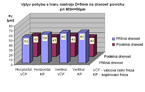

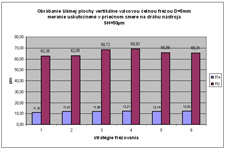

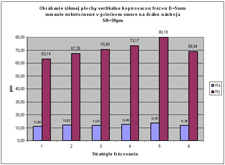

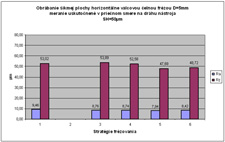

V následujícím je grafické vyhodnocení obrábění šikmé plochy vertikálně válcovou čelní frézou průměru D=5mm, MSH=0,05mm a obrábění šikmé plochy kopírovací frézou průměru D=5mm, MSH=0,05mm.

Měření příčné drsnosti

Měření podélné drsnosti

Graf 3 Obrobení šikmé plochy válcovou čelní frézou průměru D=5mm, MSH=0,05mm, měřená podélná drsnost

Graf 3 Obrobení šikmé plochy válcovou čelní frézou průměru D=5mm, MSH=0,05mm, měřená podélná drsnost

Shrnutí poznatků frézování šikmé plochy – vertikálně

- vliv průměru nástroje – při obrobení šikmé plochy nástrojem s plochou hlavou dosahujeme přibližně o 10 % nižší naměřenou hodnotu parametru Rz ve prospěch obrábění nástrojem s menším průměrem. Při obrábění plochy tvarovým nástrojem je to naopak. Zvyšováním průměru tvarového nástroje obdržíme kvalitnější povrch.

- vliv strategie obrábění – obousměrné strategie mají kladný vliv na kvalitu obrobené plochy

- vliv tvaru nástroje – pokud je drsnost měřená v příčném směru, kvalitativní ukazatele jsou příznivější pokud je plocha obráběná válcovou čelní frézou. Při měření parametrů Rz v podélném směru, kvalitativně příznivější parametry jsou též pro plochu obrobenou válcovou čelní frézou.

- vliv zvyšování přesnosti obrobeného povrchu (snižování hodnoty parametru výšky nerovnosti) – na rozdíl od rovinné plochy, toto nastavení má vliv i když šikmou plochu obrábíme válcovou čelní frézou.

V případě obrábění šikmé plochy válcovou čelní frézou se nám hodnota naměřené příčné drsnosti pohybuje v rozmezí Rz=62-69 μm, víc se přibližuje k nastavené hodnotě MSH=50μm. Lepší výsledky jsou v případě obrábění povrchu válcovou čelní frézou. Při obrábění kopírovací frézou dosahujeme hodnot Rz=63-80 μm.

Při zvyšovaní přesnosti nedosahujeme požadovaný efekt zlepšení kvality. Při nastavení MSH=10 μm dosáhneme Rz=42-50 μm s válcovou čelní frézou a Rz= 46-55 mm s kopírovací frézou.

Při měření podélné drsnosti dosahujeme Rz=40-57 μm při MSH=50 mm a Rz=35-49 μm při nastavení MSH=10 μm.

Frézování šikmé plochy – horizontálně – pohyb stolu v směru osy X

V následujícím budou ukázány způsoby obrobení šikmé plochy, přičemž vedlejší pracovní pohyb bude v směru osy X.

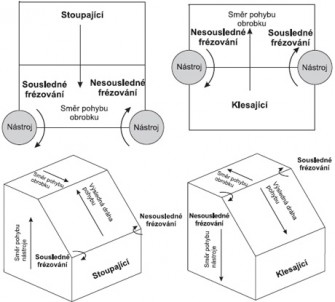

Obr. 9 Schematické znázornění variant, které mohou nastat při obrábění šikmé plochy, pokud je pohyb stolu ve směru osy X

Posuzované kombinace strategií dráhy nástroje (obr. 9):

Simulovány budou následující strategie frézování, a to v pořadí:

Obousměrné frézování:

- prvá dráha bude nesousledné frézování, druhá dráha bude sousledné obrábění, startovací bod nástroje bude na horní hraně plochy, klesající

- (jiný případ obousměrného frézování nebude simulovaný)

Jednosměrné obrábění:

3) nesousledné frézování – start nástroje na horní horizontální hraně plochy, klesající

4) sousledné frézování – start nástroje je na horní horizontální hraně plochy, klesající

5) nesousledné frézování – start nástroje je na spodní horizontální hraně plochy, stoupající

6) sousledné frézování – start nástroje je na spodní horizontální hraně plochy, stoupající

Posuzované kombinace nástrojů a nastavení hodnot MSH:

Obrobení šikmé plochy válcovou čelní frézou průměru D=5mm, MSH=0,05mm

Obrobení šikmé plochy kopírovací frézou průměru D=5mm, MSH=0,05mm

Obrobení šikmé plochy válcovou čelní frézou průměru D=5mm, MSH=0,01mm

Obrobení šikmé plochy kopírovací frézou průměru D=5mm, MSH=0,01mm

Obrobení šikmé plochy kopírovací frézou průměru D=10mm, MSH=0,01mm

MSH=0,05mm

Podobně jako v předešlém kvůli rozsáhlosti experimentu bude graficky vyhodnocen výsledek naměřené drsnosti vzorků pro nastavenou hodnotu MSH=0,05mm přičemž v prvním případě bude použita válcová čelní fréza průměru D=5mm a v druhém případě kopírovací fréza D=5mm. Posuzovaná bude obousměrná strategie frézování ZIG-ZAG v grafu označená jako 1.

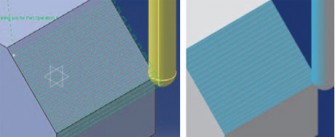

Jak bude docházet k úběru materiálu a jaký otisk reliéfu nástroje zůstane v polotovaru, je znázorněno na obr. 10.

a) Válcová čelní fréza – nesousledně - klesající b) Kopírovací fréza – nesousledně - klesající

c) Válcová čelní fréza – nesousledně - stoupající d) Kopírovací fréza – nesousledně - stoupající

Obr. 10 Otisky reliéfu nástroje v polotovaru při frézovaní šikmé plochy, pokud je pohyb stolu ve směru osy X

Obr. 11 Čelní válcová fréza D=5mm, MSH=0,05mm, čas 17min 25s, Rz,příč=53μm, Rz,pozd =43μm

Obr. 12 Kopírovací fréza D=5mm, MSH=0,05mm, čas 1min 44s, Rz,příč=59μm, Rz,pozd =41μm

Obr. 13 Definování měření drsnosti a měřené vzorky při horizontálním pohybu nástroje

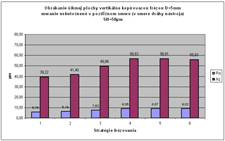

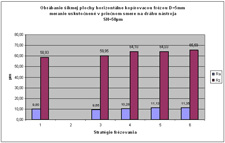

V následujícím je grafické vyhodnocení obrábění šikmé plochy horizontálně válcovou čelní frézou průměru D=5mm, MSH=0,05mm a obrábění šikmé plochy kopírovací frézou průměru D=5mm, MSH=0,05mm.

Měření příčné drsnosti

Měření podélné drsnosti

Graf 9 Grafické vyjádření měřené veličiny drsnosti Rz pro strategii frézování 1 (obousměrné frézování ZIG-ZAG)

Graf 9 Grafické vyjádření měřené veličiny drsnosti Rz pro strategii frézování 1 (obousměrné frézování ZIG-ZAG)

Shrnutí poznatků frézování šikmé plochy – horizontálně

- vliv průměru nástroje – s menším průměrem dosahujeme lepší výsledky při příčné drsnosti a naopak při podélné drsnosti dosahujeme lepších výsledků při obrábění nástrojem s větším průměrem

- vliv strategie obrábění – Jednosměrné strategie se dostávají na kvalitativní úroveň obousměrných. V některých případech jsou Jednosměrné strategie výhodnější

- vliv tvaru nástroje – pokud je drsnost měřena v příčném směru, kvalitativní ukazatele jsou příznivější, pokud je plocha obráběná válcovou čelní frézou. Při měření hodnot Rz v podélném směru, příznivější výsledky jsou též pro plochu obrobenou válcovou čelní frézou.

- vliv zvyšování přesnosti obrobeného povrchu (snižování hodnoty parametru výšky nerovnosti) – příčná drsnost Rz=48-53μm při obrábění válcovou čelní frézou a nastavení MSH=50μm. Naměřená hodnota osciluje okolo nastavené hodnoty. V tom samém případě nastavení MSH, ale obrábění kopírovací frézou dosahujeme hodnot Rz=59-66μm.

Větších odchylek naměřených a nastavených hodnot dosahujeme při zvýšení přesnosti obrábění nastavením hodnoty vroubkování MSH=10μm, a to Rz=20-28μm u válcové čelní frézy a Rz=40-49μm u kopírovací frézy.

Z předešlého vyplývá, že obráběním šikmé plochy horizontálně jsme se víc přiblížili kvalitou naměřených hodnot k nastaveným parametrům v CAM. Zároveň je třeba připomenout, že obrábění šikmé plochy horizontálně válcovou čelní frézou je časově náročné. Porovnejte časy v popisu obr. 11 a 12.

V porovnání s vertikálním obráběním při nastavení MSH=50μm se při horizontálním způsobu obrábění dosahuje lepších kvalitativních výsledků. Při MSH=10μm to jsou hodnoty porovnatelné s vertikálním obráběním.

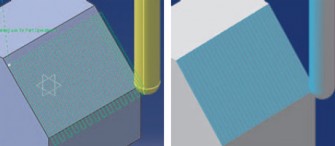

Vysvětlení pojmů MSH, SH, Rz

Parametr ovlivňující kvalitu povrchu nastavitelný v CAM:

MSH – maximální výška nerovnosti

SH – výška nerovnosti

Přesnost kopírování povrchu nástrojem můžeme ovlivnit parametrem SH (teoretická výška nerovnosti v praxi maximální výška nerovnosti profilu drsnosti povrchu Rz, v našem případě měřená v příčném směru na dráhu nástroje).

Obr. 14 SH (Scallop Height) – parametr nastavení výšky nerovnosti (závisí na vzdálenosti dvou po sobě následujících drah nástroje)

Autoři pracují na Strojníckej fakulte TU v Košicích

Článek byl vypracován v rámci řešení úlohy KEGA 3/4244/06 - Virtuálne laboratórium metrológie ve studijním odboru Mechatronika.

a úlohy VEGA 1/0401/08 Metódy 3D modelovania s uvažovaním využitia virtuálnych simulačných CA – technológií

Graf 6 Obrobení šikmé plochy kopírovací frézou D=5mm, SH=0,05mm, měřená příčná drsnost

Graf 6 Obrobení šikmé plochy kopírovací frézou D=5mm, SH=0,05mm, měřená příčná drsnost