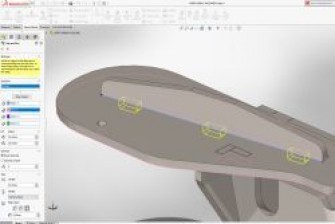

Novinka v portfoliu 3D modelování a strojírenství propojuje modelování s výrobním procesem prostřednictvím Solidworks CAM. Zjednodušené interakce v pracovním postupu při vývoji produktů urychlují inovace a zlepšují obchodní výsledky. Brzy budou uvedeny na trh i dodatečná procesní řešení založená na komplexním principu.

Novinka v portfoliu 3D modelování a strojírenství propojuje modelování s výrobním procesem prostřednictvím Solidworks CAM. Zjednodušené interakce v pracovním postupu při vývoji produktů urychlují inovace a zlepšují obchodní výsledky. Brzy budou uvedeny na trh i dodatečná procesní řešení založená na komplexním principu.

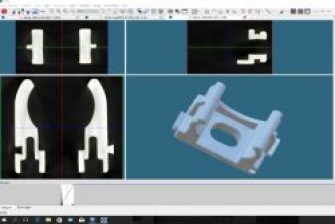

Se stále rostoucími nároky na kvalitu produkce se objevují inovativní technologie a metody, které usnadní její efektivní kontrolu. V oblasti nedestruktivního testování (NDT) a defektoskopie se stále častěji setkáváme s metodou průmyslové výpočetní tomografie. Z oblasti medicínské diagnostiky se s rozvojem výpočetní techniky dostala tato metoda i do průmyslového sektoru, kde nyní nabízí svůj obrovský potenciál a dnes patří mezi standardní metody kontroly a NDT.

Se stále rostoucími nároky na kvalitu produkce se objevují inovativní technologie a metody, které usnadní její efektivní kontrolu. V oblasti nedestruktivního testování (NDT) a defektoskopie se stále častěji setkáváme s metodou průmyslové výpočetní tomografie. Z oblasti medicínské diagnostiky se s rozvojem výpočetní techniky dostala tato metoda i do průmyslového sektoru, kde nyní nabízí svůj obrovský potenciál a dnes patří mezi standardní metody kontroly a NDT.

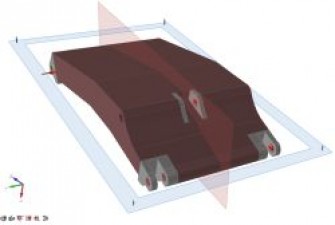

Společnost Tebis nabízí komplexní správu dat, plánování výroby a řízení výroby pomocí výrobního informačního systému Proleis, který vyvinula německá firma ID (Ingenieurgesellschaft für Datentechnik). Tebis s touto firmou dlouhodobě spolupracoval a v září 2017 ji odkoupil včetně všech odborně specializovaných zaměstnanců. Proleis umožňuje efektivní nákup, výrobní plánování a řízení všech jednotlivých částí lisovacích nástrojů a vstřikovacích forem – od nabídky až po hotový výrobek. Další předností je jeho snadná integrace do prostředí softwaru Tebis. Společnost MCAE Systems, která je zároveň distributorem softwaru Tebis, se podílí na implementaci systému Proleis v českém a slovenském regionu.

Společnost Tebis nabízí komplexní správu dat, plánování výroby a řízení výroby pomocí výrobního informačního systému Proleis, který vyvinula německá firma ID (Ingenieurgesellschaft für Datentechnik). Tebis s touto firmou dlouhodobě spolupracoval a v září 2017 ji odkoupil včetně všech odborně specializovaných zaměstnanců. Proleis umožňuje efektivní nákup, výrobní plánování a řízení všech jednotlivých částí lisovacích nástrojů a vstřikovacích forem – od nabídky až po hotový výrobek. Další předností je jeho snadná integrace do prostředí softwaru Tebis. Společnost MCAE Systems, která je zároveň distributorem softwaru Tebis, se podílí na implementaci systému Proleis v českém a slovenském regionu.

„Favorit už není pouze závodním kolem.“ Motto, které vystihuje vše. Favorit vyrábí čtyři různé varianty, takže nabízí čtyři různé styly jízdy. A jako jeden z mála se vyrábí v České republice. Je navrhován ve 3D prostředí systému SOLIDWORKS, který pomáhá i s vizualizací.

„Favorit už není pouze závodním kolem.“ Motto, které vystihuje vše. Favorit vyrábí čtyři různé varianty, takže nabízí čtyři různé styly jízdy. A jako jeden z mála se vyrábí v České republice. Je navrhován ve 3D prostředí systému SOLIDWORKS, který pomáhá i s vizualizací.

Společnost Amazone vyvíjí a vyrábí inovativní zemědělské stroje s vysokou úrovní kvality, které umožňují a podporují moderní a ekonomické způsoby zemědělského hospodaření. Aby těchto standardů mohla společnost Amazon dosáhnout a uspět u svých zákazníků, využívá pokročilé vývojové nástroje, procesy a výrobní metody.

Společnost Amazone vyvíjí a vyrábí inovativní zemědělské stroje s vysokou úrovní kvality, které umožňují a podporují moderní a ekonomické způsoby zemědělského hospodaření. Aby těchto standardů mohla společnost Amazon dosáhnout a uspět u svých zákazníků, využívá pokročilé vývojové nástroje, procesy a výrobní metody.

Použití automatizace v průmyslu a výrobě je v současné době trendem, který přináší mnoho výhod. Automatické manipulační systémy šetří čas, práci a finance v dlouhodobém horizontu. V současné době existují různé varianty a řešení takových systémů (obr. 1) a lze si všimnout, že jejich vývoj, rozvoj nasazování je stále ještě na počátku a bude se dále progresívně rozvíjet i v budoucnu. Postupně se automatizují činnosti, kde taková představa byla, například při pohledu o deset let zpět, téměř nepředstavitelnou utopií.

Použití automatizace v průmyslu a výrobě je v současné době trendem, který přináší mnoho výhod. Automatické manipulační systémy šetří čas, práci a finance v dlouhodobém horizontu. V současné době existují různé varianty a řešení takových systémů (obr. 1) a lze si všimnout, že jejich vývoj, rozvoj nasazování je stále ještě na počátku a bude se dále progresívně rozvíjet i v budoucnu. Postupně se automatizují činnosti, kde taková představa byla, například při pohledu o deset let zpět, téměř nepředstavitelnou utopií.

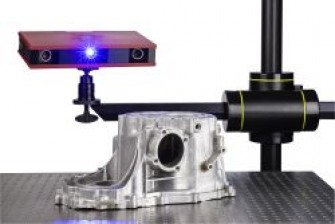

S ohledem na rostoucí komplexnost tvarů a funkcí mají úkoly skenování, analýzy a inspekce malých dílů rychle rostoucí tendenci. To je jedním z hlavních důvodů, proč moderní společnosti využívají 3D optické měření. Lídrem na tomto poli je německá společnost GOM, která vyvinula systém ATOS Core, jenž je optimalizován pro 3D měření malých až středně velkých komponent, jako jsou keramická jádra nebo lité a plastové součásti.

S ohledem na rostoucí komplexnost tvarů a funkcí mají úkoly skenování, analýzy a inspekce malých dílů rychle rostoucí tendenci. To je jedním z hlavních důvodů, proč moderní společnosti využívají 3D optické měření. Lídrem na tomto poli je německá společnost GOM, která vyvinula systém ATOS Core, jenž je optimalizován pro 3D měření malých až středně velkých komponent, jako jsou keramická jádra nebo lité a plastové součásti.

Pokud se podíváme na velké množství článků, materiálů, či dokonce katastrofických předpovědí pojednávajících o Industry 4.0, vždy v nich narazíme na robotické systémy jako na vrcholný okamžik čtvrté fáze průmyslové revoluce. Drtivá většina z nich pojednává o budoucnosti, kde – minimálně v odvětví průmyslové výroby – roboti plně nahradí lidskou práci. Ale bude tomu opravdu tak...?

Pokud se podíváme na velké množství článků, materiálů, či dokonce katastrofických předpovědí pojednávajících o Industry 4.0, vždy v nich narazíme na robotické systémy jako na vrcholný okamžik čtvrté fáze průmyslové revoluce. Drtivá většina z nich pojednává o budoucnosti, kde – minimálně v odvětví průmyslové výroby – roboti plně nahradí lidskou práci. Ale bude tomu opravdu tak...?

Minule jsme si popsali problematiku elektrifikace tratí v bývalém Československu, řekli jsme si něco o napájecích soustavách, popsali trakční vedení a části elektrické lokomotivy a zabývali se problematikou elektrických lokomotiv pro stejnosměrnou napájecí soustavu. Dnes bychom rádi popsali princip přenosu hnací síly na nápravu lokomotivy a zabývali se lokomotivami pro střídavou napájecí soustavu.

Minule jsme si popsali problematiku elektrifikace tratí v bývalém Československu, řekli jsme si něco o napájecích soustavách, popsali trakční vedení a části elektrické lokomotivy a zabývali se problematikou elektrických lokomotiv pro stejnosměrnou napájecí soustavu. Dnes bychom rádi popsali princip přenosu hnací síly na nápravu lokomotivy a zabývali se lokomotivami pro střídavou napájecí soustavu.

Díky využití 3D tištěných nástrojů, přípravků a upínačů zkrátili ve společnosti Volkswagen Autoeuropa trvání provozního cyklu, snížili množství práce i potřebných přepracování – a současně zlepšili ergonomii nástrojů. Co víc, využitím 3D tiskáren Ultimaker šetří společnost Volkswagen Autoeuropa stovky tisíc eur ročně.

Díky využití 3D tištěných nástrojů, přípravků a upínačů zkrátili ve společnosti Volkswagen Autoeuropa trvání provozního cyklu, snížili množství práce i potřebných přepracování – a současně zlepšili ergonomii nástrojů. Co víc, využitím 3D tiskáren Ultimaker šetří společnost Volkswagen Autoeuropa stovky tisíc eur ročně.

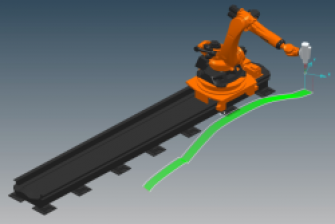

Obrábění pomocí robotů je v posledních letech velmi se rozšiřujícím odvětvím průmyslové robotiky. V porovnání s obráběcími centry nabízí robotické obrábění mnohem větší flexibilitu, a především větší operační prostor. K robotu můžeme navíc přidat polohovadlo a získat až další dvě osy, které jsou synchronně řízeny s pohybem robotu, nebo robota umístit na lineární pojezd a rozšířit tak pracovní prostor ještě více.

Obrábění pomocí robotů je v posledních letech velmi se rozšiřujícím odvětvím průmyslové robotiky. V porovnání s obráběcími centry nabízí robotické obrábění mnohem větší flexibilitu, a především větší operační prostor. K robotu můžeme navíc přidat polohovadlo a získat až další dvě osy, které jsou synchronně řízeny s pohybem robotu, nebo robota umístit na lineární pojezd a rozšířit tak pracovní prostor ještě více.

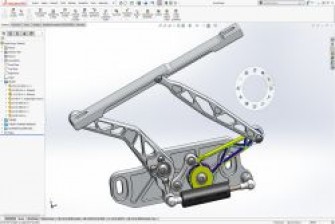

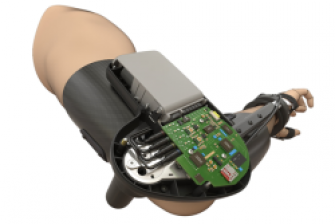

Produkty se v době Průmyslu 4.0 a Internetu věcí neskládají jenom z mechanických komponent, ale také z elektrotechnických, elektronických a softwarových částí. SOLIDWORKS je v jádru typickým CAD systémem pro mechaniku, nicméně v průběhu let byl neustále doplňován o další funkce. Ty jsou ve zjednodušené verzi a v různých kombinacích dostupné v rámci licence Professional a Premium. Postupně se k tomu přidávaly moduly simulace, vizualizace, kalkulace nákladů a mnoho dalších oblastí. Elektrotechnické funkce se objevily ve verzi 2013 ve dvou modulech. Jde o Electrical Schematic Standard nebo Professional a Electrical 3D.

Produkty se v době Průmyslu 4.0 a Internetu věcí neskládají jenom z mechanických komponent, ale také z elektrotechnických, elektronických a softwarových částí. SOLIDWORKS je v jádru typickým CAD systémem pro mechaniku, nicméně v průběhu let byl neustále doplňován o další funkce. Ty jsou ve zjednodušené verzi a v různých kombinacích dostupné v rámci licence Professional a Premium. Postupně se k tomu přidávaly moduly simulace, vizualizace, kalkulace nákladů a mnoho dalších oblastí. Elektrotechnické funkce se objevily ve verzi 2013 ve dvou modulech. Jde o Electrical Schematic Standard nebo Professional a Electrical 3D.

Příběh společnosti Atlantic Tool & Die začíná 1. června roku 1937, kdy čtyři společníci v čele s Ernestem Mehwaldem založili malou dílnu na Fulton Road ve státě Ohio v USA. Byli to emigranti z Evropy, ale všichni čtyři velmi schopní konstruktéři a navíc vysoce kvalifikovaní pro výrobu forem. Proto tedy není divu, že se jejich malá dílna do roku 1942 rozrostla a přestěhovala se do větších prostor. Postupem času se výhradním majitelem společnosti Atlantic Tool & Die (ATD) stala rodina Mehwaldů. Firma se předávala z otce na syna. Nejstarší syn Ernesta Mehwalda Frank nakonec přiměl firmu k tomu, aby se začala zabývat lisováním forem. V roce 1965 začali se základními lisovacími operacemi. A už v roce 1966, hlavně díky tomu, že společnost nakoupila nové lisy a další vybavení, musela najít větší prostory pro podnikání. Přestěhovala se tedy do svého nynějšího sídla ve Strongsvillu, kde vybudovala vlastní výrobní areál o velikosti 28 000 čtverečních metrů. V roce 1986 se společnost začala zaměřovat na japonské automobilky. Hlavně z tohoto důvodu je u této firmy největší důraz kladen hlavně na kvalitu výrobků. A právě kvalita je základním kamenem, na němž je nyní celá společnost postavena.

Příběh společnosti Atlantic Tool & Die začíná 1. června roku 1937, kdy čtyři společníci v čele s Ernestem Mehwaldem založili malou dílnu na Fulton Road ve státě Ohio v USA. Byli to emigranti z Evropy, ale všichni čtyři velmi schopní konstruktéři a navíc vysoce kvalifikovaní pro výrobu forem. Proto tedy není divu, že se jejich malá dílna do roku 1942 rozrostla a přestěhovala se do větších prostor. Postupem času se výhradním majitelem společnosti Atlantic Tool & Die (ATD) stala rodina Mehwaldů. Firma se předávala z otce na syna. Nejstarší syn Ernesta Mehwalda Frank nakonec přiměl firmu k tomu, aby se začala zabývat lisováním forem. V roce 1965 začali se základními lisovacími operacemi. A už v roce 1966, hlavně díky tomu, že společnost nakoupila nové lisy a další vybavení, musela najít větší prostory pro podnikání. Přestěhovala se tedy do svého nynějšího sídla ve Strongsvillu, kde vybudovala vlastní výrobní areál o velikosti 28 000 čtverečních metrů. V roce 1986 se společnost začala zaměřovat na japonské automobilky. Hlavně z tohoto důvodu je u této firmy největší důraz kladen hlavně na kvalitu výrobků. A právě kvalita je základním kamenem, na němž je nyní celá společnost postavena.