Je zajímavé, že téma bezvýkresové dokumentace dokáže vždy rozdělit posluchače přednášek či školení na dva téměř nesmiřitelné tábory. Jedni říkají, že je to absolutní nesmysl, že bez výkresu se nedá vyrábět, a druzí říkají, že to je ta správná cesta. Ihned na začátku se přiznám, že nejsem zcela nestranný a že patřím ke druhému táboru, tzn. táboru těch, kteří si myslí, že bezvýkresová dokumentace ve strojírenství je cesta správným směrem. Nicméně následující článek by však neměl být pouhou propagandou bezvýkresové dokumentace, ale spíše bych chtěl představit důvody, které mě k tomuto názoru vedou, a rozpoutat diskusi o pravdivosti, či nepravdivosti mých tvrzení.

K čemu vlastně slouží (nebo spíše... sloužil...?) 2D výkres?

Výkres slouží jako dokument řízené dokumentace, má daný počet paré, která jsou z archívu rozdistribuována na jednotlivá oddělení. Další kopie výkresu jsou buď řízené a podléhají záznamu v archívu, či jsou již neřízené a důsledky neřízené dokumentace jistě znáte nebo si je umíte domyslet.

Zároveň slouží výkres jako dokument ve schvalovacím procesu – bez podpisů v polích kontroloval, schválil... je neplatný.

V neposlední řadě slouží výkres k přenosu informace o tvaru, rozměrech a výrobních požadavcích daného výrobku.

Dovolím si tvrdit, že až na skutečně vysoce specializované obory, kterým určuje správu dokumentace jiný závazný předpis, je v dnešní době význam výkresu degradován na pouhý přenos informace o tvaru, rozměrech a výrobních požadavcích na výrobek.

Proč tomu tak je, je nasnadě – s příchodem informačních technologií začaly výkresy vznikat v elektronické podobě a bylo nutné změnit systém správy a řízení výkresové dokumentace.

Ostatně proměnu správy výkresové dokumentace můžete vidět na vaší společnosti, která již asi nebude mít vlastní archív shromažďující veškeré výkresy a archivářku či archiváře se sadou razítek, kteří vám řídí platnost dokumentace, ale máte zcela jistě, více či méně, propracovanou správu dat v elektronické podobě.

Z výše uvedeného tedy plyne, že výkres je dnes již „pouhým" nositelem výrobních informací, který je však ve valné většině případů řízený (a tím i platný...) pouze ve své elektronické podobě.

K čemu vlastně slouží 3D model?

Rozvoj informačních technologií přinesl do oblasti strojírenské konstrukce fenomén konstruování ve virtuálním 3D prostředí, které umožňuje konstruktérům okamžitě získávat o konstrukci daleko větší přehled a míru detailů, než je možné při konstruování ve 2D prostředí.

Ruku v ruce s rozšířením CNC obráběcích center začal být též 3D model využíván k tvorbě programů, které tyto stroje ovládají. Nespornou výhodou je, že programy mohou vznikat v počítači mimo stroj, který může souběžně vyrábět.

Zároveň je možné existující modely využít pro simulační výpočty – statické, dynamické, teplotní, kinematické, atd. Metody použití simulací zase šetří náklady na fyzické prototypy a zkoušení vyvíjených výrobků.

Výpočetní technika také umožnila velice rychlé generování pohledů ze 3D modelů pro tvorbu výkresů, a proto se začaly také výkresy vytvářet jako odvozeniny z 3D modelů. Otázkou je, jakou přidanou hodnotu má popisování již jednou zhmotněného.

Problémy koexistence 3D modelu a 2D výkresu

Převládající koncept dnešní tvorby dokumentace je takový, že konstruktér vytvoří 3D model a na základě jeho existence odvodí výkres. Nemá smysl debatovat nad tím, že 2D výkres by měl být odvozen ze 3D modelu, čímž by měla být zaručena jednoznačnost informace o tvaru a rozměrech výrobku, kde nositelem informace o geometrii výrobku je 3D model, která je do 2D výkresu promítána. V lepším případě si ještě 3D model jako atributy nese informace o materiálu, ze kterého má být výrobek vyroben, apod.

Nicméně 3D model se v tomto případě nestává nositelem výrobních informací, jako jsou jakosti povrchů, výrobní a funkční tolerance, poznámky... K tomu byl a je přece odjakživa určen 2D výkres...

Použití výše popsaného konceptu přenosu informací o výrobku obsažených částečně ve 3D modelu a částečně ve 2D výkresu přináší, mimo jiné, dvě zásadní úskalí:

První, na které narazí každý, kdo spravuje takto vytvářenou výrobní dokumentaci, je správa dvou vzájemně svázaných databází – jednak databáze 3D modelů a jednak databáze 2D výkresů.

Druhé úskalí, které tento způsob správy dokumentace přináší, je daleko zákeřnější a není na první pohled zcela vidět.

Při diskusích okolo bezvýkresové dokumentace se vždy okamžitě začne hovořit o časové náročnosti a složitosti tvorby, ale nikdo nevnímá jako problém neshody informací mezi modelem a výkresem, které však v závislosti na úrovni správy dat mohou být až překvapivě vysoké (odhad hovoří v průměru o 25–30 % neshodné dokumentace!). Toto riziko lze samozřejmě velmi efektivně řídit, ale nikdy jej nelze zcela eliminovat.

Navíc, zamyslíme-li se dále, můžeme narazit na několik zajímavých otázek:

Třeba: Proč, když mám 3D model, na kterém jsem schopen vytvářet program pro CNC stroj, musím parametry obrábění odvozovat z 2D výkresu? Jinými slovy: Proč nejsem schopen tyto informace zanést přímo do 3D modelu tak, aby s nimi systém automaticky pracoval?

Nebo: Proč, když dělám toleranční analýzu, musím brát výkres a vymýšlet ji složitě někde mimo, když už mám k dispozici 3D model sestavy? Kdybych měl informace o požadovaných tolerancích přímo ve 3D modelu, mohli bychom toleranční analýzu provést rovnou na 3D modelu!?

Na základě výše uvedeného si dovoluji tvrdit, že jedinou správnou cestou, jak jednoduše eliminovat rizika a být schopen využít veškeré informace, je soustředit všechny informace, které se týkají daného výrobku, do jediného zdroje, kterým by měl být, opět dle mého názoru, 3D model součásti.

Způsob, jakým je dnes možné výrobní informace zanést do 3D modelu, nabízí využití tzv. PMI, neboli Product & Manufacturing Information. Možnost tvorby PMI informací nabízejí dnes všechny hlavní CAD systémy a PMI informace se postupně stávají součástí ISO a ASME standardů (ISO 1101:2004, ASME Y14.41-2003).

Má osobní zkušenost s použitím PMI plyne z používání CAx systému NX firmy Siemens, čili dále popisované možnosti jsou dostupné v tomto systému, a to konkrétně ve verzi NX8.0.

3D model a nástroj Product & Manufacturing Information

Cílem využití PMI (Product & Manufacturing Information) je přenos kompletní sady informací nutných k výrobě dané součásti přímo do 3D modelu. Tyto informace je poté možné využít ve všech navazujících procesech, jako je CAM, CAE, toleranční analýza, tvorba prospektů a další vizualizace, atd... V neposlední řadě je možné PMI informace využít ke komunikaci s dodavatelem, či zákazníkem v podobě tzv. bezvýkresové dokumentace.

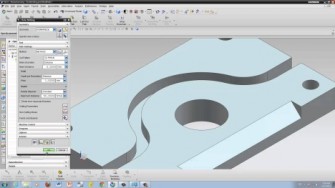

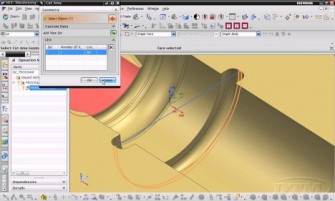

PMI informace v systému NX je možné vytvářet a spravovat pomocí samostatného modulu PMI. Nástroje pro tvorbu PMI informací umožňují komplexní popis 3D modelu jak pomocí samotných PMI rozměrových kót, kterým lze přidat potřebné rozměrové tolerance, tak pomocí geometrických tolerancí tvaru a polohy. Třetí oblastí sloužící k popisu 3D modelu informacemi PMI jsou výrobní informace typu jakosti povrchu, či svařování. Mezi nástroji PMI naleznete též celou řadu nástrojů pro tvorbu poznámek, které jsou jinak uváděny na výkrese.

V neposlední řadě nabízí modul PMI též nástroje pro tvorbu 3D řezů či výsečí modelů, které vám umožňují detailní popis výrobku.

Důležitou vlastností všech takto vytvářených PMI informací je asociativita vytvářené informace vůči objektům, na kterých je PMI informace vytvářena, takže je možné například jedné značce jakosti povrchové úpravy přiřadit celou sadu povrchů, které mají být obrobeny se stejnou jakostí.

Zároveň je logika ovládání jednotlivých nástrojů odvozena od nástrojů pro tvorbu těch samých informací na výkresu, což případný přechod z 2D prostředí do 3D prostředí velmi usnadňuje.

Rychlost tvorby PMI informací

Rychlost tvorby PMI informací je vždy zmiňována jako jeden ze záporů používání PMI informací. Nicméně při vlastní práci s PMI jsem pochopil několik principů, které dokážou práci s PMI informacemi velmi urychlit a docílit zcela jednoznačně rychlejší tvorby oproti tvorbě kombinace modelu s výkresem.

1. Prvním principem je zjednodušení

Při porovnávání rychlosti jsem vycházel z existujícího modelu a výkresu pro tento model. Na model jsem vynesl pomocí PMI nástrojů veškeré informace, které obsahoval 2D výkres. Těchto informací bylo 334 – kóty, tolerance, drsnosti, poznámky. Je pravda, že tvorba na výkrese by asi byla o něco málo rychlejší, nicméně uvědomil jsem si, že není nutné ve 3D modelu vytvářet všechny informace, tak jako na výkrese, ale pouze ty, které jsou důležité pro výrobu, resp. pro dosažení požadované kvality součásti, tzn. pouze tolerované a kontrolní rozměry, geometrické tolerace, poznámky, jakosti povrchu a ostatní. Poté klesne počet PMI na pouhých 86, čímž dochází k redukci tvorby kót o 75 % – zbytek rozměrů vychází samozřejmě ze 3D modelu a není nutné je kótovat tak jako na výkrese.

2. Druhým principem je tvorba PMI informací již při samotné konstrukci

PMI informace je možné (a i doporučené) definovat již při konstrukci dílu, kdy má konstruktér již jasnou představu o tom, jaké požadavky musí konstruovaný výrobek splnit. Díky tomu dochází k zachycení informace ihned v okamžiku vzniku požadavku. Nedochází tak ke složité proceduře vymýšlení a opětovného promýšlení všech závislostí při tvorbě výkresové dokumentace.

3. Konverze stávajících parametrů

Posledním principem urychlení práce s PMI, o kterém bych se rád zmínil, je zrychlení tvorby plynoucí z možnosti konverze stávajících parametrů součásti – v systému NX označím parametry existujícího modelu, které chci zkonvertovat, a pomocí kontextově zavolané volby „Convert to PMI" vytvořím z vybraných parametrů PMI informace.

Díky využití těchto principů jsem docílil popisu modelu za poloviční čas, než by tomu bylo při tvorbě výkresu z 3D modelu.

Využití PMI informací

Využití PMI informací má velice široký záběr, který souvisí se všemi oblastmi možného využití modelu v procesech navazujících na konstrukci.

1. Tvorba výkresů

Záměrně volím jako první bod použití PMI informací možnost využití pro tvorbu výkresů a chápu, že si nyní všichni říkáte, proč bych měl vytvářet nějaké výkresy, když se bavíme o bezvýkresové dokumentaci.

Důvod je nasnadě – papír slouží jako nástroj pro přenos informace něco přes 5 000 let, a proto asi ještě nějakou dobu sloužit může, ačkoliv již samozřejmě existují i odpovídající elektronické nástroje. Nicméně i pro firmy, které stále používají jako hlavní komunikační kanál papírovou dokumentaci, mohou PMI informace úspěšně využívat, a to díky možnosti přenést tyto informace do výkresu rovnou při tvorbě výkresových pohledů. Následně se výkres dokótuje dle potřeby. Důležitým aspektem při použití této metody je fakt, že nositelem všech důležitých výrobních informací se stává 3D model a výkres zde figuruje již jen jako nástroj pro zobrazení informací a ne jakožto jejich nositel, což je podstatný rozdíl a tento rozdíl je základním předpokladem pro zavedení bezvýkresové dokumentace.

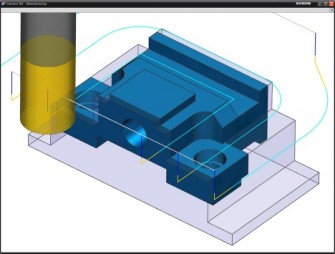

2. CAM

O oblasti CAMu, tedy počítačem podporovaného obrábění, zde již řeč byla, nicméně opakování je matkou moudrosti, a tak tedy ještě jednou. PMI informace jsou velmi jednoduše použitelné při automatizaci návrhu obráběcích strategií, kde díky tzv. Feature Based Machiningu (obrábění na základě konstrukčních prvků) je systém schopen automaticky vytvářet návrhy výrobních operací dle informací získaných přímo z PMI.

Jako příklad lze např. uvést dva samostatné povrchy, kdy oba je potřeba obrobit hrubovací strategií a pouze ten s požadavkem na vyšší jakost bude obráběn operací dokončovací. Jsou-li tyto povrchy opatřeny odpovídajícími PMI informacemi, je možné je dohromady označit jako povrchy obráběné, přičemž systém automaticky navrhne programátorovi vhodné operace dle výše popsaného požadavku,aniž by musel rozhodovat o volbě nástroje a vhodné výrobní strategie.

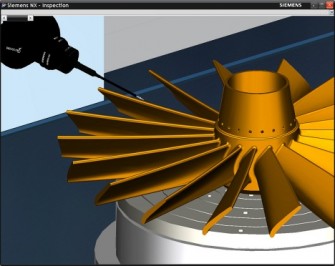

3. CMM

Poměrně novou oblastí v systému NX je oblast programování souřadnicových měřicích strojů (CMM – Coordinate Measuring Machines). Obsahuje-li model PMI informace, systém NX je schopen na základě těchto informací automaticky navrhnout požadované měřicí cykly a vytvořit tak program pro proměření celé součásti za zlomek času, než je možné skrze klasické programovací nástroje.

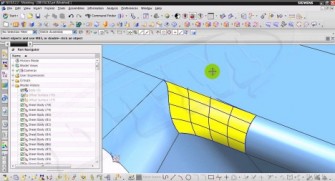

4. Toleranční analýza

Na základě PMI dat je možné vytvořit a následně analyzovat různá uložení sestav pomocí toleranční analýzy. PMI data zde poskytují komplexní základ pro toleranční analýzu.

5. Vizualizace

Pomocí nástrojů vizualizace je možné PMI data použít pro prezentace, technické příručky, montážní návody a další materiály, kde mohu vizualizovat 3D modely s potřebnými informacemi vytvořenými pomocí PMI.

Komunikce PMI dat

Jednoznačný důvod, proč se stále ve vývojovém procesu vytvářejí výkresy, byl již zmíněn – je jím nutnost komunikace napříč vývojovým procesem. Tato komunikace se však dnes, v elektronickém věku, věku, kde se informace šíří rychlostí světla, stává pomalou, chybovou – zkrátka zastaralou.

Předchozí kapitoly hovořily o možnostech použití PMI informací. Tato kapitola by se měla soustředit na sdílení elektronické podoby PMI informací mezi jednotlivými subjekty vývojového cyklu.

Začnu u nejjednoduššího modelu komunikace, a to mezi subjekty, které již mají pro svou práci k dispozici odpovídající zobrazovací nástroje (CAD systémy či jiné systémy DMU – Digital Mock-up). Tyto subjekty mají možnost sdílet informace díky podpoře PMI informací vlastními formáty systémů či mají možnost PMI informace sdílet pomocí univerzálních formátů, jakými jsou JT, či STEP (AP242).

Může se jednat o subjekty diskrétní, sdílející pouhá diskrétní data, nebo se může jednat o subjekty kooperující na bázi řízené databáze dat. U druhé možnosti bych chtěl zmínit PLM systém správy dat Teamcenter od společnosti Siemens, který pro svou vizualizaci využívá právě formátu JT a tím umožňuje přístup k PMI informacím komukoliv napříč společností, či všem vnějším subjektům, které mají do databáze přístup bez nutnosti využití dalších nástrojů DMU. Takto koncipovaný model sdílení dat je velmi efektivní díky své komplexnosti, jednoznačnosti a aktuálnosti za všech okolností.

Na druhém konci stojí subdodavatelé či partneři, kteří nemají ani přístup do databáze, jsou závislí na sdílení diskrétních dat a ani nemají k dispozici nástroje, které by jim umožnily spolupráci na bázi sdílení PMI informací. I v tomto případě dnes již existuje velmi efektivní cesta sdílení dat, a to formou DMU prohlížečů, které např. firma Siemens poskytuje zcela zdarma. Těmito prohlížeči jsou jak prohlížeč JT2Go, určený obecně pro jakákoliv data ve formátu JT, tak prohlížeč Xpress Review, určený pro SW NX a SolidEdge z vývojových laboratoří firmy Siemens.

Prohlížeč JT2Go umožňuje koncovým uživatelům prohlížet JT data obsahující PMI informace ve 3D prostředí, provádět základní měření, základní řezy JT daty. Zároveň podporuje i několik obecných formátů pro prohlížení 2D výkresů (CGM, DWG).

Prohlížeč Xpress Review umožní konstruktérům již při vytváření souboru pro prohlížeč Xpress Review nastavit úroveň správy dat v balíku obsažených, tzn. že konstruktér může nastavit, zda příjemce bude moci na zaslaných datech provádět měření, řezy, či zda bude moci dělat poznámky, nebo zda si vůbec bude schopen data uložit k sobě na disk, tisknout, atd. Čili nástroj Xpress Review je komplexním nástrojem pro sdílení dat mezi diskrétními subjekty, nabízející navíc velice kvalitní způsob ochrany duševního vlastnictví a know-how.

Možnost sdílení dat obshujících PMI informace je dnes pouze otázkou chtění se odpoutat od, dle mého, již přežitého modelu sdílení informací pomocí výkresů a vydat se na novou etapu sdílení dat elektronických. Díky dnešnímu stavu výpočetní techniky jsme schopni tato data nejen sdílet, ale díky PLM systémům i spravovat a řídit, čímž je zcela završen proces náhrady 2D dokumentace za 3D dokumentaci. Na závěr bych si dovolil rekapitulovat parafrází kapitol K čemu vlastně slouží 2D výkres, resp. 3D model:

K čemu dnes slouží 3D model?

3D model nesoucí PMI informace slouží jako dokument řízené dokumentace, která je spravována PLM systémem, zajišťujícím plnohodnotnou správu dat a jejich řízení.

Schvalování dat v PLM systému je zajištěno pomocí definovaných procesů tak, že je v každém okamžiku dosledovatelné, co se s daným dokumentem děje a v jakém se nachází stavu.

3D model díky obsaženým PMI informacím je jediným nositelem komplexní informace o tvaru, rozměrech a výrobních požadavcích daného výrobku mezi všemi subjekty napříč jeho životním cyklem.

3D model obsahující PMI informace je využíván k tvorbě programů pro CNC obráběcí centra či k programování souřadnicových měřicích strojů. Nebo je tento model použit pro simulační výpočty – statické, dynamické, teplotní, kinematické, atd.

Slyšíte někde slovo výkres?

Neslyšíte, protože bezvýkresová dokumentace je zde, pomalu se připlížila a to, co je popsáno v předchozí kapitole, není nic jiného než ideální stav dnes již plně dostupného řešení správy vaší konstrukční a výrobní dokumentace.

Bezvýkresová dokumentace je zde, aby vám ušetřila vaše peníze a váš čas, a je jen na vás, zda se odvážíte již nyní nastoupit, nebo budete dále čekat na ujíždějící vlak...