Digitální továrna je v oboru PLM (Produkt Lifecycle Management) stále častěji diskutovaným pojmem. Slouží především k plánování, simulaci a optimalizaci výroby složitých výrobků. Systémy DF pro realizaci virtuálních výrobních procesů představují další, logický krok v postupném vytváření podpůrných nástrojů v průběhu životního cyklu výrobků.

Digitální továrna (Digital Factory) je virtuálním obrazem reálné výroby, který zobrazuje výrobní procesy ve virtuálním prostředí. Systémy DF nacházejí uplatnění zejména v automobilovém, leteckém, lodním a strojírenském průmyslu a ve výrobě spotřebního zboží.

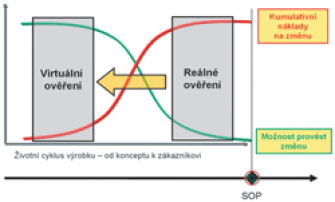

Za pojmem „digitální továrna“ se skrývá kompletní digitální reprezentace výrobků, procesů a zdrojů (Products – Processes – Resources). Již během fáze plánování mohou být ověřeny všechny části výrobního systému takovým způsobem, že následná reálná výroba výrobku pak bude zajištěna z hlediska kvality, času a nákladů. Kumulativní náklady na provedení jakékoliv změny výrazně rostou s tím, jak se přibližuje termín zahájení výroby (Start of Production - SOP). Přitom ověření vyrobitelnosti při klasickém plánování je možné až když existují fyzické prototypy výrobků a výrobních zařízení. Díky možnosti přesunout ověřování vyrobitelnosti do ranějších fází plánování, jsou náklady na provedení změn při využívání systémů DF výrazně nižší (viz. Obr.1). Systémy DF dále vytvářejí podstatně lepší podmínky pro týmovou spolupráci v etapě plánování výroby a umožňují rychlou zpětnou vazbu mezi konstruktéry a plánovači.

Obr. 1: Náklady na změnu v průběhu plánování

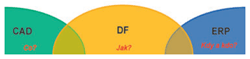

Zpracování dat v systémech DF zaplňuje mezeru, která vzniká mezi tradičními systémy CAD a ERP. Pokud se na celou problematiku podíváme zjednodušeně (viz. Obr.2), jsou oblasti využití těchto systémů následující:

Obr. 2: Návaznost IS ve výrobě

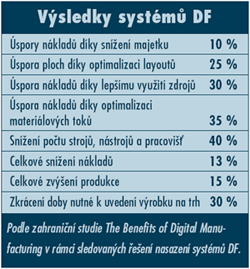

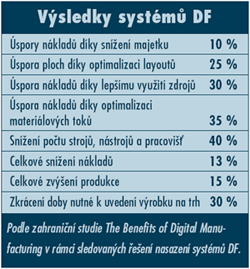

Hlavní přínosy digitální továrny a systémů DF lze spatřovat především v oblasti přípravy nové výroby a řadí se mezi ně zejména:

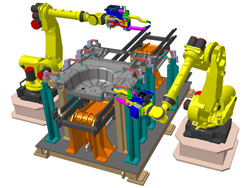

Obr. 3: Oblasti využití produktů DELMIA

Řešení DELMIA se specializují na plánování a simulaci výrobních postupů složitých a komplexních výrobků jako jsou např. automobily, letadla, lodě, elektronická zařízení apod. Pro každou průmyslovou oblast nabízí DELMIA ucelené řešení včetně specializovaných aplikací. Nabízená řešení je možno rozdělit do tří hlavních oblastí.

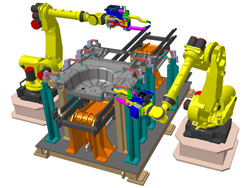

Ukázka DELMIA V5 Robotics pro plánování svařovny

Autor pracuje ve společnosti gedas ČR.

Digitální továrna (Digital Factory) je virtuálním obrazem reálné výroby, který zobrazuje výrobní procesy ve virtuálním prostředí. Systémy DF nacházejí uplatnění zejména v automobilovém, leteckém, lodním a strojírenském průmyslu a ve výrobě spotřebního zboží.

Za pojmem „digitální továrna“ se skrývá kompletní digitální reprezentace výrobků, procesů a zdrojů (Products – Processes – Resources). Již během fáze plánování mohou být ověřeny všechny části výrobního systému takovým způsobem, že následná reálná výroba výrobku pak bude zajištěna z hlediska kvality, času a nákladů. Kumulativní náklady na provedení jakékoliv změny výrazně rostou s tím, jak se přibližuje termín zahájení výroby (Start of Production - SOP). Přitom ověření vyrobitelnosti při klasickém plánování je možné až když existují fyzické prototypy výrobků a výrobních zařízení. Díky možnosti přesunout ověřování vyrobitelnosti do ranějších fází plánování, jsou náklady na provedení změn při využívání systémů DF výrazně nižší (viz. Obr.1). Systémy DF dále vytvářejí podstatně lepší podmínky pro týmovou spolupráci v etapě plánování výroby a umožňují rychlou zpětnou vazbu mezi konstruktéry a plánovači.

Obr. 1: Náklady na změnu v průběhu plánování

Zpracování dat v systémech DF zaplňuje mezeru, která vzniká mezi tradičními systémy CAD a ERP. Pokud se na celou problematiku podíváme zjednodušeně (viz. Obr.2), jsou oblasti využití těchto systémů následující:

- CAD systémy - detailní návrh výrobku

„Co se bude vyrábět?“ - DF systémy - návrh způsobu výroby

„Jak se to bude vyrábět?“ - ERP systémy - řízení samotné výroby

„Kdo a kdy to bude vyrábět?“

Obr. 2: Návaznost IS ve výrobě

Přínosy digitální továrny

Vzhledem k neustálému konkurenčnímu tlaku je pro výrobce stále těžší udržet si na trhu svoje postavení a náskok oproti konkurenci. Trh požaduje uvádění nových výrobků ve stále kratší lhůtě, za nižší cenu a ve 100% kvalitě. To ve svých důsledcích vede k nutnosti zkracovat dobu určenou pro vývoj výrobku a pro přípravu jeho výroby.

Hlavní přínosy digitální továrny a systémů DF lze spatřovat především v oblasti přípravy nové výroby a řadí se mezi ně zejména:

- snížení podnikatelského rizika při zavádění nové výroby

- možnost virtuální prohlídky výrobních hal

- ověření navrhovaného konceptu výroby

- prověření výrobních procesů před zahájením výroby

- posouzení ergonomie pracovišť

- simulace výrobních linek, robotů a pracovních postupů

- redukování potřebné plochy a úprav zařízení

- odhalení slabých míst a kolizí

- programování strojů a linek off-line

- omezení potřeby prototypů

Řešení DELMIA

DELMIA je součástí koncernu Dassault Systemes Group, který je předním světovým dodavatelem řešení pro oblast PLM. Produkty společnosti DELMIA společně s dalšími koncernovými produkty (CATIA, ENOVIA, SMARTEAM) vynikají díky svému komplexnímu přístupu k řešení problematiky v přípravě výroby a díky možnosti vzájemné integrace pomocí technologie PPR Hub (Product – Process – Resource).

Obr. 3: Oblasti využití produktů DELMIA

Řešení DELMIA se specializují na plánování a simulaci výrobních postupů složitých a komplexních výrobků jako jsou např. automobily, letadla, lodě, elektronická zařízení apod. Pro každou průmyslovou oblast nabízí DELMIA ucelené řešení včetně specializovaných aplikací. Nabízená řešení je možno rozdělit do tří hlavních oblastí.

Plánování výrobních procesů

Řešení DELMIA pro plánování výrobních procesů poskytuje podpůrné nástroje pro komplexní plánování výrobních procesů a zdrojů. Výsledné grafy procesů poskytují jasný přehled o návaznostech a vazbách mezi procesy a zdroji již v raných, koncepčních fázích návrhu výrobků.Definování a ověřování výrobních procesů

Řešení DELMIA ověřování výrobních procesů využívá struktury a diagramy z plánování výrobních procesů v aplikacích specifických pro jednotlivé oblasti výroby. Slouží k ověřování procesních metod s využitím aktuálních modelů výrobků a k podrobnějšímu určování výrobních postupů.Modelování a simulace výroby

Řešení DELMIA pro simulaci výroby poskytuje nástroje pro vývoj, tvorbu a nasazení výrobních zdrojů a simulaci jejich činnosti. Pomocí těchto nástrojů jsou definovány zdroje jako např. roboty, stroje, nástroje, přípravky, prvky automatického řízení, osoby apod. a vytvořeny komplexní výrobní scénáře.

Ukázka DELMIA V5 Robotics pro plánování svařovny

DELMIA v ČR

DELMIA je v Česku zastoupena společností gedas ČR, která je od roku 2004 jejím obchodním a technologickým partnerem pro oblast zahrnující Česko, Slovensko a Polsko. Mezinárodní společnost gedas s více než dvacetiletou tradicí je od roku 2006 členem skupiny T-Systems. V České republice společnost gedas ČR působí od roku 1993. V Praze, Mladé Boleslavi, v Liberci a v Brně zaměstnává více než 160 pracovníků.

Závěr

Využití systémů DF má přímý vliv na ekonomické ukazatele plánované výroby. V této souvislosti je dobré si uvědomit, že drobná úspora realizovaná v etapě plánování výroby se po zahájení sériové výroby mnohokrát znásobí. Díky tomu je návratnost investic do systému DF velmi krátká. Proto si již mnoho světových výrobních firem uvědomilo strategický význam systémů DF a investují do jejich implementace obrovské prostředky. Lze bez nadsázky prohlásit, že zavádění systémů DF do oblasti plánování výroby představuje stejný revoluční krok, jako bylo před lety zavádění CAD systémů do konstrukčních kanceláří.Autor pracuje ve společnosti gedas ČR.