Postupně vyšlo najevo, že princip je vhodný nejen pro zařízení k ovládání robotů, ale také pro první 3D grafický systém své doby. Poznámka na okraj: při 8000 amerických dolarů za kus to bylo cenově dost nedostupné. V roce 1985 pak DLR uvedlo první levný optický měřicí systém, produkt s názvem Magellan, který používal šest jednorozměrových detektorů polohy a obdržel globální patent.

Zařízení bylo v Evropě prodáváno přes dceřinou společnost DLR a také v Asii a USA prostřednictvím spolupráce se společností Logitech, která začala v roce 1993. Dceřinou divizí je nyní 3Dconnexion, sesterská společnost Logitechu, a je nemožné si představit trh 3D vstupních zařízení bez ní. Kromě ergonomického tvaru a softwaru z partnerských firem spočívá tajemství úspěchu 3Dconnexion produktů v jejich adaptivní mikroskopicky přesné senzorové technologii, která reaguje na pohyb v rozsahu mikrometrů. Je to základní technologie 3D myší a je vyvinuta kompletně interně.

Nové 3D myši procházejí vývojovým procesem, který trvá 18 až 24 měsíců. Ten je rozdělen do tří fází: návrh, průmyslový návrh/projekce a produkce. Fáze návrhu odpovídá například na otázky jaký by nový výrobek měl být a na čem by měl být založen jeho životní cyklus. Rovněž jsou diskutovány motivace pro nový produkt: Je zde existující produkt, který potřebuje vyměnit? Bude nová 3D myš vylepšovat stávající funkce, nebo použije nové technologie? Které inovace přinesou uživatelům největší prospěch? Každý vývoj potřebuje silné zpětné vazby se zákazníky a partnery tak, aby mohla být různorodým stimulům přidělena správná váha. K dosažení tohoto cíle 3Dconnexion provádí každé dva měsíce on-line průzkum mezi až 2000 zákazníky. Kromě toho jsou brány v potaz také názory vývojářů aplikací a výrobců softwaru, pokud se ptáme, jak nejlépe 3D myš integrovat s CAD aplikací. Jakmile návrh existuje, musí být převeden do jazyka průmyslového designu. V dílně vývojový tým spolu s externími partnery návrhu pracuje na vzhledu budoucího zařízení a stanovuje tvar, rozměry, barvy a také materiály.

Pak partneři návrhu vyrobí několik modelů z tvrdé pěny, které jsou představeny různým zákazníkům po celém světě k posouzení. Z tohoto kola jsou vybrány tři modely do finále a jsou opět hodnoceny uživateli. Na konci zůstává jen master model a ten je používán jako šablona pro další verze, které se od sebe navzájem liší jen velmi málo. Tyto modely jsou pak optimalizovány společností, která se specializuje na ergonomii.

Ergonomický vývoj s modely z tvrdé pěny

Ergonomický vývoj s modely z tvrdé pěny

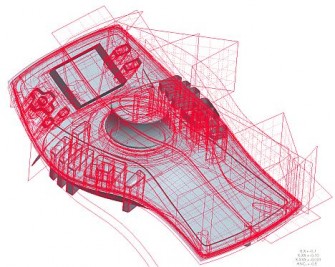

Jakmile existuje konečná podoba, je pomocí 3D skeneru vytvořen model z mřížky bodů a z toho jsou vyrobeny jednotlivé komponenty. Souběžně je vytištěn pomocí 3D tiskárny prototyp master modelu. V posledním kroku je definována povrchová strategie (konečná barva a materiály) a všechny estetické detaily (velikost a uspořádání tlačítek atd.).

Plošný master model

Plošný master model

Digitální 3D model

Digitální 3D model

Pak projektant integruje všechny komponenty do master modelu a tak vypočítá ideální konstrukční prostor. Pokud jsou vyžadována pozdější vylepšení, může dojít mezi projekcí a průmyslovým návrhem k několika iteračním krokům. Je-li tam dost místa, začíná rapid prototyping s tvorbou stereo litografie pro testovací účely. S STL souborem také startuje fáze výroby. Nejprve je definován výrobní proces a jsou stanoveny okrajové podmínky pro formu. Pro jednotlivé vstřikovací body a různé tlaky probíhají simulace přepravy materiálu do nástroje pro vstřikování plastů. Vývoj ideálního nástroje vstřikování plastů trvá šest až sedm týdnů a další čtyři týdny musí být plánovány pro nalezení tvaru vhodného pro stříkaný odlitek. Pak jsou konstruovány první plně funkční zkušební vzorky a tyto ověřovány z hlediska funkčnosti komponent a výrobních linek. Provádějí se zkoušky kvality a sleduje se přesný seznam specifikací, včetně teploty, doby trvanlivosti a testů na opotřebení. Simuluje se také doprava, zdokonaluje balení a upřesňují podmínky rozvozu. Hromadná výroba začíná v okamžiku, kdy jsou všechny testy úspěšné dokončeny. Vývoj 3D myši bude pokračovat. V ideálním případě se v budoucnosti stane standardním vybavením všech 3D CAD pracovních stanic tak, aby každý konstruktér mohl zažít navigaci v reálném čase.

Hotový výrobek

Hotový výrobek