Do nemocnice v mexickém státě Querétaro byl jednoho dne převezen pacient s prostřelenou lebkou. Levá část jeho lebky byla nenávratně poškozena, ale pacient přežil a po roce rehabilitace se tým ošetřujících lékařů rozhodl navrhnout tohoto pacienta do unikátního projektu revoluční lebeční protézy. Bylo velmi důležité, aby se implantát stal přirozenou součástí lidského těla, umožňoval fúzi kostní tkáně a proudění tekutin v lebeční dutině.

Na výrobě protézy úzce spolupracoval tým lékařů s konstruktéry a techniky společnosti VISI Series México a nadací v oblasti bioinženýrství pro Latinskou Ameriku (BHA Foundation). Protéza byla navržena pomocí softwaru VISI CAD/CAM, dodávaného společností VERO Software, a vytištěna na 3D tiskárně. VISI je uznáván jako jeden z předních světových CAD/CAM softwarových řešení. Nabízí jedinečnou kombinaci plně integrovaného 3D modeláře, 3D návrhář forem a komplexní 2D, 3D a 5osé obráběcí strategie s jedinečným vysokorychlostním obráběním.

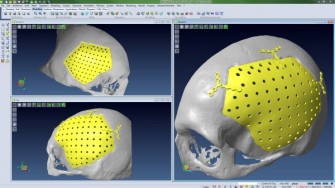

Návrh byl vytvořen speciálním procesem, který se využívá v leteckém průmyslu. Původní STL data, poskytnutá lékařským týmem, byla vytvořena pomocí magnetické rezonance. Tato STL data byla podkladem pro 3D tiskárnu, na které se vytvořil prototyp modelu pro analýzu tvaru lebečního otvoru. Ve spolupráci s lékaři byl prototyp přepracován tak, aby byl otvor v lebce co nejjednotnější bez jakýchkoliv nerovností. Jakmile byla topologie lebky finální, celý model se oskenoval a importoval do VISI.

Z neporaněné strany lebky se vzala síť křivek a zrcadlově se přenesla na levou stranu lebky k zakrytí otvoru. Tato data se použila pro výrobu modelu protézy. Teprve po další konzultaci s lékaři byla ve VISI vytvořena optimální fixační struktura za pomocí šroubů, tak aby celý model byl přizpůsoben ke složité lebeční anatomii. Po takovémto zpracování dat byla protéza vytištěna, smontována na prototypu hlavy a důsledně zkontrolována kvůli finálním úpravám a budoucí montáži.

Konečný návrh protézy byl zaslán do USA k vytištění na tiskárně EOSINT M280 DMLS. Pro výrobu lebečního implantátu byla použita chirurgická jakost titanového prášku. Ten byl spojen na molekulární úrovni vysokovýkonovým laserem a vytvořil tak robustní a biokompatibilní strukturu. Pro možnost tisku přímo z CAD dat je stroj vybaven 200W nebo 400W vláknovým laserem, který taví kovový prášek a vytváří tak výrobek vrstvu po vrstvě. Tato metoda dokáže oproti tradičním metodám výroby vytvořit extrémně složité tvary. Pro dokonalý návrh protézy byla naprosto nezbytná úzká spolupráce s týmem lékařů. Otvory a fixační prvky plní svou roli na sto procent. Bylo velmi důležité, aby se implantát stal přirozenou součástí lidského těla, umožňoval fúzi kostní tkáně a proudění tekutin v lebeční dutině. Jelikož je protéza z kovu, je třeba počítat s nízkým odvodem tepla kolem mozku.

Ředitel projektu Dr. Gilberto Lopez, jež je zároveň specialista zabývající se orální a kraniofaciální medicínou, přizval ke spolupráci na tomto unikátním projektu rekonstrukce lebečního implantátu experty z oblasti neurochirurgie a čelistní chirurgie. Díky nim se podařilo úspěšně připravit protézu z chirurgické oceli. Tým specialistů z oborů neurochirurgie, čelistní chirurgie a orofaciální chirurgie poté provedli ve veřejné nemocnici v San Luis Potosi v Mexiku úspěšnou operaci a vložili implantát pacientovi na poškozené místo lebky. Na zákroku, který trval čtyři hodiny, se všichni zúčastnění lékaři podíleli zdarma.

Ředitel firmy VISI Series México Raúl Moreno k celému projektu dodává: „Tento proces nabízí možnost rychle a bezpečně navrhnout a vyrobit na míru funkční a estetickou protézu, která dokáže pacientovi zlepšit kvalitu života. Řada zemí, včetně Anglie, Spojených států, Číny a Španělska, začíná využívat tuto technologii pro pomoc pacientům s vrozenými nebo získanými kraniofaciálními deformacemi. A Mexiko se snaží získat své místo mezi průkopníky titanových protéz na míru. Jsem osobně velmi hrdý na to, že skupina vzájemně spolupracujících techniků a lékařů dokáže takto intenzivně přispívat ve prospěch naší společnosti.“