Společnost TECHO, která je leaderem v oboru poskytování komplexních služeb v oblasti vybavování komerčních interiérů ve střední a východní Evropě a zároveň významným výrobcem kancelářského nábytku v České republice, přichází na trh každý rok s novými výrobky od drobných doplňků až po představení nových řad stolových či skříňových systémů.

Ročně to znamená vytvoření velkého množství prototypů a následně vyrobení 20–35 nových vstřikovacích forem pro výrobu dílců z plastu nebo z hliníkových slitin. Výroba prototypů je technologicky, časově a finančně náročný proces a často se neobešla bez komplikací.

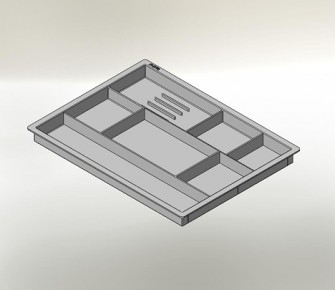

Veliký zlom nastal při použití nového způsobu kreslení. Místo kreslení ve 2D se začaly vytvářet 3D modely pomocí nového programu SolidWorks. Tento program otevřel cestu pro urychlení vývoje nových výrobků. U kovových dílů (plechů) například umožnil automatické vytváření rozvinutých tvarů s následným propojením s vysekávacími CNC automaty (stroje řízené počítačem, resp. programem), ale hlavně umožnil vytváření prototypů při využití nové technologie, tzv. rapid prototyping.

Termínem Rapid Prototyping jsou označovány technologie, které výrobek vytváří „neklasickými“ postupy – obvykle tzv. vrstveným aditivním procesem. Tato technologie má pro vývoj prototypů veliké výhody:

· identický tvar (přesnost dle modelu v 3D),

· vyšší rychlost zpracování (2-5dní),

· cena daleko nižší oproti klasickým technologiím.

Jedinou, ale nezanedbatelnou nevýhodou je minimální mechanická pevnost. Výrobky vytvořené touto technologií jsou použitelné pouze pro vizuální kontakt, nikoli pro jakékoliv mechanické namáhání.

Společnost TECHO tuto technologii využívá poměrně často, ale pokud mají mít dílce srovnatelné vlastnosti, jako je např. materiál ABS (Akrylonitrilbutadienstyren - amorfní termoplastický polymer), používá dílce vyráběné pomocí tzv. silikonové formy. Tato metoda spočívá ve vakuovém odlévání vosku do silikonové formy. Stereolitografický model je zaformován do dvousložkového silikonu. Tento silikon po několika hodinách vytvrdne a vytvoří po vyjmutí stereografického modelu dutinu. Do té dutiny je možné aplikovat zahřátý vosk v kapalném stavu. Dostáváme tak voskové modely vhodné pro následné odlití opět metodou vytavitelného modelu. Pomocí této metody je možno vyrobit cca 20 ks. Tato metoda opět zkracuje celý proces výroby na minimální dobu při vysoké přesnosti dílců a za přijatelnou cenu.

V současné tvrdé konkurenci na globálním trhu je velice důležité přijít na trh s novými kvalitními a neotřelými výrobky v co nejkratší době. Vývoj nových produktů včetně vyrobení prototypů trvá standardně 1-2 roky. Vytváření výkresů pomocí 3D parametrického programu SolidWorks a výroba prototypů pomocí nových technologií zkracuje tento proces až o 70 %.

Společnost TECHO tyto prostředky plně využívá, a proto je schopna se prosadit na trhu mezi ostatními nejen evropskými společnostmi.