Výrobní závod Siemens Trutnov se specializuje na výrobu spínací techniky a díky nasazení digitální správy pájecích masek dokázal výrazně snížit chybovost v procesu vyskladnění a vyhledávání masek. Řešení Condition Monitoring, které se využívají v pájecím procesu tzv. THT technologií, správu masek výrazně zjednodušilo a zpřehlednilo. Zajistilo přesný přehled o životnosti masek a umožnil optimalizovat jejich skladování.

Řešení dodala sesterská organizace Siemens Digital Industries.

Závod Siemens nízkonapěťová spínací technika již řešení Condition Monitoring využívá, modul na monitoring a správu pájecích masek, digitalizační tým implementoval do stávajícího řešení. Závod v trvalém provozu využívá na 1200 pájecích masek, u nichž je nezbytné přesně sledovat životnost a bezchybné nasazování pro jednotlivé typy tištěných spojů.

Digitalizace správy zásadně přispěla k vyšší efektivitě výrobního procesu, kdy bylo potřeba vyřešit časovou náročnost správy masek a také nepřesnosti při stanovování životnosti jednotlivých kusů. Implementovaný systém dokázal splnit všechny požadavky: správa masek se výrazně zjednodušila a zpřehlednila, bylo dosaženo velké časové úspory a snížení chybovost až o 70 % při jejich vyskladnění. Byl získán přesný přehled o životnosti masek, což umožnilo i optimalizovat jejich skladové zásoby.

Dokonalý monitoring jako základ špičkové kvality

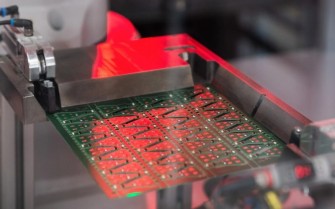

Pájecí masky se využívají v technologii THT (through-hole technology). Jejím principem je, že se tištěný spoj osadí příslušnými elektrosoučástkami, na něj se umístí maska a obě části pak společně projedou pecí, kde se v cínové lázni zapájí na tištěném spoji všechny součástky najednou. Každá pájecí maska má přesně určenou životnost, tzn. že pecí smí projet jen tolikrát, kolikrát má povoleno. Maska s prošlou životností může potenciálně vyrobit defektní produkt.

Řešení, které závod implementoval, je založeno na jednoznačných identifikátorech (QR kódy), kterými jsou všechny masky osazeny a čtecími jednotkami, které doplnily linku. Řešení poskytuje přesná data z linek, tedy která maska se účastnila, jakého výrobního procesu a kolikrát. Data se prostřednictvím systému Condition Monitoring přenášejí do databáze, kde se vyhodnocují – sleduje se životnost každé jednotlivé masky. Platforma Condition Monitoring nově disponuje i vizualizací, která výrazně usnadňuje sledování životnosti jednotlivých masek.

Připojení automatických regálových systémů

Součástí projektu bylo i napojení na automatické regály. Digitalizační tým připojil na systém Condition Monitoring dvě další skladovací zařízení – tzv. rotomaty, ve kterých se masky skladují. Nový proces funguje tak, že obsluha zjistí z výkresové dokumentace, kterou masku potřebuje. Zadá ji do systému, a tím si ji přivolá. Kromě velké úspory času a eliminace chybovosti způsobené lidským faktorem při vyhledávání masek, se podařilo ušetřit i poměrně velkou plochu ve výrobní hale oproti původnímu systému.

Zákaznické řešení, na kterém lze stavět

Celá databáze, vizualizace Condition Monitoringu, včetně přídavných modulů, jsou umístěny na lokálním serveru závodu, tzn., že se jedná o plně on premise řešení. Spravovat tento systém je možné odkudkoliv a z libovolného zařízení, včetně mobilního telefonu – aplikace je plně responzivní. Velkou výhodou ve srovnání s pasivními monitorovacími aplikacemi je obousměrná komunikace. Kromě sběru a vizualizace dat lze s jeho pomocí ovládat i fyzické zařízení – zde konkrétně skladovací rotomaty.

Projekt digitalizace správy pájecích masek v OZ Siemens Trutnov je příkladem plně zákaznického řešení.

|

„Naše řešení není tzv. krabicové, ale je to námi vyvíjený produkt, který umíme přizpůsobit přání a potřebám konkrétního zákazníka. Místo pájecích masek si můžeme v ‚hlavní roli‘ představit libovolné jiné přípravky, nástroje apod. Celý systém je modulární, otevřený k datovému propojení s nadřazenými i podřazenými systémy. Díky standardizovanému komunikačnímu prostředí ho lze jednoduše integrovat například do stávajícího ERP systému zákazníka.“ Jaromír Vrkoč |